Без рубрики

Мебель своими руками — гарнитур из распила

Новогодние праздники проходят тихо и скромно в этот раз. Бушующий кризис не дает расслабиться ни на секунду. Поэтому, прежде всего важна экономия во всем! Вот я и хочу показать кое-что, чем можно заняться от скуки в эти каникулы, особенно, если финансы не позволяют наворачивать черную икру ложками и выставлять на столе сиротливую батарею, смотрящих в форточку своими пустыми глазницами горлышек, «Вдов Клико».

Неплохой способ раслабиться в условиях кризиса — сделать мебель своими руками. О том, чего мне удалось достичь на этом поприще, я и хочу рассказать.

Все было бы проще, если бы не мансарда. А вдобавок к ней ещё и установленная под углом перегородка, которую мне когда-то пришлось соорудить, дабы разделить две смежные некогда комнаты. Трудно сказать почему, но практически все планировки старых немецких домов не обходились без смежных или проходных комнат.

Разделить эти комнаты в некоторых случаях как раз-таки представляется возможным. И в моем варианте даже удалось получить одну прямую нормальную стену. А чтобы мебель не перекрывала окно, я ещё при его монтаже сдвинул проем от этой ровной стены почти на 40 см с тем расчетом, чтобы окно не было перекрыто шкафами.

| Фото 1 Двухстворчатый угловой шкаф |

| Фото 2 Книжный шкаф и секретер с подвесным шкафом |

| Фото 3 Небольшой компьютерный стол для ноутбука |

Чтобы использовать отвоеванное место на всю катушку, я решил соорудить своеобразный гарнитурчик, в состав которого входят двустворчатый угловой шкаф, комод на 12 ящиков, книжный шкаф с мминисекретером, подвесной шкафчик с открытыми и закрытыми полками, и небольшой компьютерный столик под ноутбук. Вид на готовый гарнитур представлен на фото 1-3.

Естественно, что начал я с подготовки чертежей. Это очень важный этап! Здесь нужно все точно замерить и просчитать. Была у меня попытка переложить все это дело на компьютерную программу моделирования мебели, но ничего подходящего я не нашел. Одна более-менее работоспособная прога — «Астра мебель», но она идет как демоверсия и рассчитана на профессиональных дизайнеров, занимающихся конструированием мебели. В ней ещё как-то, что-то со скрипом можно проектировать. Но я все начертил на бумаге.

При составлении проекта важно точно высчитывать размеры деталей, а для этого нужно всего-навсего подобрать ЛДСП, из которого будет сделана мебель. Я решил не выделываться и соорудить гарнитурчик из ЛДСП одного вида. Этот оттенок называется «Вишня» или «Черешня» — производство Kronospan (Чехия). Толщина листа — 18 мм. Материал я подобрал через Интернет на сайте завода Балтламинат, который осуществляет распил материала по чертежам заказчика. К ним я обращаюсь уже не в первый раз. Раньше таким же образом я сделал самостоятельно шкаф-купе и кладовую с двупольными дверями, использующую невостребованную площадь под скосом крыши.

Зная толщину листа, можно достаточно просто вычислить все размеры. Главное не запутаться, где какая деталь на какую заходит. После того, как я сделал чертежи и семь раз их проверил, я разложил все составляющие гарнитура на детали и заказал распил на указанном выше заводе.

Сроки они выдержали и на изготовление моего заказа ушло примерно четыре рабочих дня. Понятно, что всё это время они пилили не только мои заготовки. Но как только все было готово, мне тут же отзвонились и сказали, что можно забирать детали. Доставки на заводе нет и я просил своего хорошего знакомого помочь мне вывезти заказ.

Деталей получилось много. Я посчитал так, что все задние стенки, кроме комода, а так же днища ящиков были изготовлены из того же ЛДСП, а не из тонюсенького ХДФ, который вываливается на ящиках и выдавливается, будучи установленным на задние стенки.

Кромки можно было бы тоже оклеить на заводе. В прошлый раз я так и поступил, но в этот раз мне насчитали 140 метров по доллару за метр. И я оказался не готов к столь серьезным затратам на красоту. Посему, купил 150 метров меламиновой ленты, которая вся обошлась в 600 рублей, того же оттенка и решил клеить кромки утюжком самостоятельно.

В общем, спустя несколько дней после заказа распила, я стал счастливым обладетелем кучи разнокалиберных заготовок, которые нужно было превратить в гарнитур. Все расходы, включая материал, распил, доставку и фурнитуру составили 17 тысяч рублей. Или, что-то около 570 долларов.

В ближайшее время я поведаю о том, как собирается такая мебель при помощи молотка, зубила и такой-то матери в домашних условиях на коленке. Следите за публикациями!

Мебель своими руками — сборка навесного шкафчика

Итак, сегодня я продолжаю рассказ о том, как собственными руками с помощью нехитрого набора инструментов можно сделать для собственных нужд немного корпусной мебели. Начало повествованию положено здесь. Перед тем, как приступить к сборке мебели из полученного с завода распила, нам потребуется позаботиться о некотором оборудовании.

| Фото 1 Необходимый инструмент и детали |

На фото 1 представлены почти все необходимые инструменты и метизы. Для сборки корпусной мебели нам потребуются:

- Молоток;

- Дрель;

- Отвертка с возможностью смены бит;

- Сверла по дереву диаметром 3, 5 и 8 мм;

- Ограничители для сверел;

- Спецсверло для конфирматов;

- Рулетка, карандаш, ножницы;

- Нагели;

- Конфирматы (это такие специальные винты для стяжки деталей из ЛДСП);

- Ключ-шестигранник для закручивания конфирматов;

- Опоры для полок;

- Саморезы;

| Фото 2 Комплект для оклейки кромок |

А на фото 2 показаны инструменты для оклейки кромок. Нам не понадобится станок для оклейки стоимостью более 400 долларов. Мы обойдемся скромным набором, в который входят замечательный китайский утюг (бельё им гладить нереально, а вот кромки — запросто), ножницы, обойный нож, крепкая грубая наждачка, меламиновая лента и объекты для оклейки.

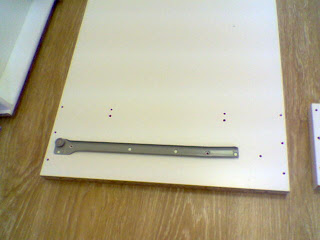

| Фото 3 Комплект деталей для шкафчика |

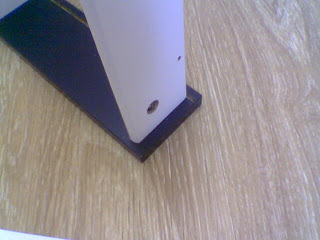

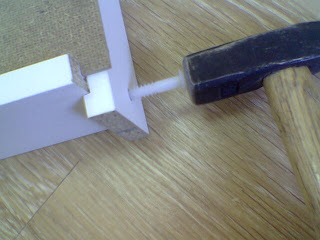

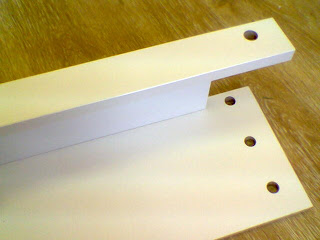

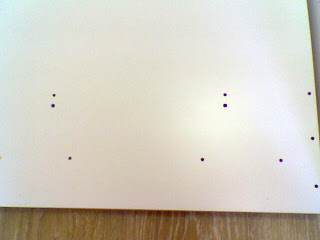

Рассмотрим процесс сборки с углового шкафчика. Весь комплект деталей, которые потребуются для этого, представлен на фото 3. Прежде чем приступить к работе, нужно оклеить кромки лентой. Процесс этот показан на фото 4-6 . Ленту нужно просто прогладить горячим утюгом, обрезать ножом лишнее и зашкурить оставшиеся заусенцы.

| Фото 4 Ленту приклеиваем горячим утюгом |

| Фото 5 Затем лишнее нужно обрезать обойным ножом |

| Фото 6 А заусенцы зашкурить |

| Фото 7 Оклееные кромки заготовок |

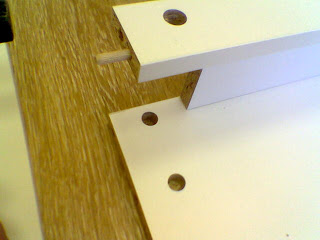

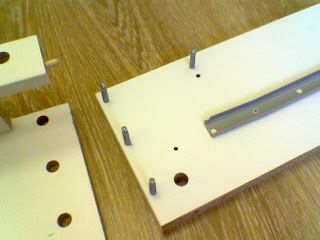

В конечном итоге оклееные детали выглядят как на фото 7. Теперь можно приступить непосредствено к сборке. В первую очередь собираем каркас. Для этого потребуется шесть деталей. Четыре боковины, средник и задняя стенка. Прошу заметить, что в обычной мебели используют для изготовления задней стенки ламинарованное ДВП (или как его теперь называют — ХДФ). Я все же решил сделать её из того же ЛДСП, что и весь шкафчик для стабильности конструкции. Сборка каркаса показана на фото 8-15 . Я собрал этот шкафчик на шкантах, конфирматах и клею. Пришлось выдержать технологию полностью, так как шкафчик будет навесной.

| Фото 8 Каркас собран |

| Фото 9 Под шкант надо простверлить отверстие сверлом с ограничителем |

| Фото 10 Так вышлядит глухое отверстие |

| Фото 11 В отверстие надо выдавить клей |

| Фото 12 И забить шкант |

| Фото 13 Так выглядит сверло для конфирматов |

| Фото 14 Сверлим отверстие |

| Фото 15 И закручиваем конфирмат |

Наиболее сложным моментом является подгонка дверей и их навеска. Чтобы не связываться с петлями, под которые нужно фрезеровать отверстия, я приобрел итальянские складные петли, под которые не нужно выбирать отверстия. Они немного дороже обычных, но зато установка их очень проста. Приложил, отметил и закрутил. Петли выпускают в двух вариантах — обычная петля и петля с газовым амортизатором. На тяжелую дверь можно поставить все петли с амортизатором, а на маленькую хватит одной такой петли, а вторую нужно поставить обычную. Иначе дверь будет сильно стучать.

На фото 16- показаны моменты установки такой петли, ручки и общий вид готового шкафчика на своем месте.

| Фото 16 Итальянская петля с газовым амортизатором |

| Фото 17 Момент установки ручки |

| Фото 18 Шкафчик навешен на свое место |

Конечно, я не могу здесь показать совсем уж точно весь процесс в деталях. И как это обычно бывает, буду добавлять фотографии и пояснения по мере поступления вопросов. Если, конечно они будут.

Сборка стола MICKE от IKEA

Сегодня я продолжаю тему сборки мебели из Икея. На повестке дня столик письменный однотумбовый, называется который MICKE. Вот так он выглядит в соьранном виде. Очень незатейливый столик, но в данном случае шведы переплюнули сами себя. Ибо, эту конструкцию, если сделать хотя бы частично готовую, можно было бы значительно упростить. А так, ради того, чтобы запаковать этот столик в компактную коробку, как они любят, шведы вынуждены были очень усложнить конструкцию. Посмотрите, как происходит сборка этого маленького несчастного столика!

Итак, приступим к распаковыванию имущества на фото 1 и 2 показана упаковка с обозначениями по каталогу ИКЕЯ.

|

| Фото 1 Упаковка столика с лицевой стороны |

|

| Фото 2 Упаковка столика с обратной стороны |

Вскрываю упаковку и в ней обнаруживаю очень много деталей. Особенно много фурнитуры. Естественно, что имеется и инструкция по сборке. На фото 3-4 показан общий вид вскрытой упаковки.

|

| Фото 3 Общий вид вскрытой упаковки стола MICKE |

|

| Фото 4 Инструкция по сборке стола MICKE |

В ящике очень много деталей. Сам столик состоит из столешницы, приставной боковины из металлического профиля и тумбы с тремя ящиками, которая расположена с другой стороны. Тумбу и боковину можно менять местами. Ящиков в тумбе три. Спецификация этого столика определяет синий цвет ящичков. Поэтому он продавался со значительной скидкой. Каждый ящичек, естественно, разобран на 5 частей.

Теперь важно расставить все детали по порядку, а фурнитуру аккуратно разложить. Ибо, эксцентриковые зажимы, используемые в этом столике, имеют аж три вида! На фото 5-12 как раз и показаны моменты раскладывания всего этого имущества по полочкам.

|

| Фото 5 Детали стола |

|

| Фото 6 Детали стола 2 |

|

| Фото 7 Боковины и средник стола |

|

| Фото 8 Комплект эксцентриковых зажимов |

|

| Фото 9 Штифты к зажимам |

|

| Фото 10 Конфирматы и дюбели для ящиков |

|

| Фото 11 Шканты и упоры для полок |

|

| Фото 12 Спецшурупы |

Сборку начнем с самого фурнитуроемкого дела — с ящиков. Всего ящиков в столе два. Один поменьше, второй побольше. На фото 13 — 28 показан процесс сборки одного ящика. Оригинальность конструкции в том, что задняя стенка ящика крепится при помощи специальных пластиковых дюбелей, напоминающий по форме ёршик (фото 10). То есть, они проходят в отверстие вперед свободно, а назад их уже не вытянуть, так как они упираются своими иголками в стенки отверстия.

|

| Фото 13 Детали двух ящиков без донышек |

|

| Фото 14 Вкручиваю штифты и забиваю шканты |

|

| Фото 15 Для ящиков использую узкие эксцентрики |

|

| Фото 16 Эксцентрик нужно установить сюда |

|

| Фото 17 Вот таким образом и затянуть отверткой |

|

| Фото 18 Прикладываю доныко на каркас ящика |

|

| Фото 19 Устанавливаю заднюю стенку |

|

| Фото 20 Задняя стенка крепится дюбелем! |

|

| Фото 21 Дюбель я забил молотком |

|

| Фото 22 Задняя стенка установлена |

|

| Фото 23 Направляющая ящика DL — левая деталь на ящике |

|

| Фото 24 Направляющую нужно установить на ящик |

|

| Фото 25 Крепится она спецшурупами |

|

| Фото 26 В заранее подготовленное отверстие |

|

| Фото 27 Вот ткаим образом |

|

| Фото 28 Ящик в сборе |

Я показал здесь все операции по сборке ящика в единственном числе. Понятно, что ящик симметричный и все операцииповторяются с другой его стороны. А после сборки ящиков нужно переходить непосредственно к сборке стола. Начинается все с подготовки юоковины и средника, на которых нужно установить ответные планки направляющих для ящиков, штифты и шканты. Эти операции показаны на фото 29 —

|

| Фото 29 Базовая деталь стола |

|

| Фото 30 Эти детали устанавливаю следующими на базовую |

|

| Фото 31 Сначала ту, что побольше |

|

| Фото 32 А затем ту, что поменьше |

|

| Фото 33 А теперь боковина! |

|

| Фото 34 Она цже надсверлена где надо |

|

| Фото 35 Устанавливаю направляющую от ящика |

|

| Фото 36 И вторую на ответную часть |

|

| Фото 37 Закручиваю штифты в ответную часть |

|

| Фото 38 Закручиваю штифты в боковину |

|

| Фото 39 Забиваю нагели в заранее собранную базовую деталь |

|

| Фото 40 Молотком без фанатизма |

|

| Фото 41 Это три узла надо соединить воедино |

|

| Фото 42 Соединяются они эксцентриками |

|

| Фото 43 Более детальный вид |

|

| Фото 44 Штифты входят в отверстия |

|

| Фото 45 Должна получиться такая сборка |

|

| Фото 46 Использую средние по толщине эксцентрики |

|

| Фото 47 Затягиваю детали эксцентриками |

|

| Фото 48 Используя для этого отвертку |

|

| Фото 49 Общий вид на зафиксированные детади |

|

| Фото 50 Общий вид на соединенные базовые детали |

|

| Фото 51 Начинаю сборку тумбочки |

|

| Фото 52 Средник служит боковиной для тумбочки |

|

| Фото 53 Площадка для крепления петли |

|

| Фото 54 Общий вид на две петли |

|

| Фото 55 Петли крепят спецшурупами |

|

| Фото 56 Примерка стенки тумбочки |

|

| Фото 57 В боковину вкручиваю штифт |

|

| Фото 58 Это дно тумбочки |

|

| Фото 59 Оно устанавливается так |

|

| Фото 60 Для фиксации использую самые широкие эксцентрики |

|

| Фото 61 вид на тумбочку снизу |

|

| Фото 62 Дно прикручено |

|

| Фото 63 Две странные детали |

|

| Фото 64 Они вставляются вместо задней стенки тумбочки |

|

| Фото 65 И только после этого устанавливаю боковину |

|

| Фото 66 А в сборе это выглядит так |

|

| Фото 67 Забиваю нагели для столешницы |

|

| Фото 68 Нагели забиваю по периметру в подготовленные места |

|

| Фото 69 Столшница с комплектом штифтов |

|

| Фото 70 Штифты вкручены в подготовленные отверстия |

|

| Фото 71 Устанавливаю основу стола на столешницу |

|

| Фото 72 Для фиксации столешницы использую эксцентрики |

|

| Фото 73 Эксцентрики затянуты |

|

| Фото 74 Примеряю вторую боковину из металла |

|

| Фото 75 Спецконфирматы для крепления боковины и ключ |

|

| Фото 76 Наживляю конфирмат |

|

| Фото 77 И закручиваю его ключом |

|

| Фото 78 А это ноги для тумбочки |

|

| Фото 79 Их нужно забить молотком на свои места |

|

| Фото 80 Вот так! |

|

| Фото 81 Самоклей на металлическую боковину |

|

| Фото 82 Так распаковываю |

|

| Фото 84 А так наклеиваю |

|

| Фото 85 Общий вид на металлическую боковину |

|

| Фото 86 Вставляю ящик |

|

| Фото 87 Так выглядит ящик на месте |

|

| Фото 88 Просчет вышел у шведов! Где задняя стенка? |

|

| Фото 89 Осталось установить дверцу |

|

| Фото 90 Петли устанавливать легко. Отверстия подготовлены |

|

| Фото 91 Шурупы тоже имеются в комплекте |

|

| Фото 92 Дверца на месте |

| Фото 93 Это упоры для полочек |

|

| Фото 94 А это сама полочка и отбойник для дверцы |

Как видим, сборка этого столика заняла 94 фотографии! А собирал я его добрых полтора часа. Так что надеюсь, что мое руководство по сборке поможет кому-нибудь собрать его быстрее и без крепких выражений.

Технология Умный дом приходит на смену старинным выключателям, мебели с ящиками, которые надо двигать руками и диванов, которые никак не хотят раскладываться и складываться. В дома приходят сервоприводы, которые можно включать с пульта ДУ. Система Умный дом способна на многое! А в ближайшем будущем её возможности значительно увеличатся.

А чтобы Ваши домашние питомцы не испортили замечательный и красивый дом, надо знать, какие виды животных могут жить дома, а каие нет. Иначе проблем с прогрызенной мебелью и драными диванами не избежать.

Мебельный бизнес с нуля — ностальгия и мечты

У себя в блоге я частенько пишу про мебель. Я не фанат мебельного бизнеса и никогда не зарабатывал на производстве мебели, но столярное дело знаю достаточно хорошо, чтобы сделать настоящие стол и табуретку из дерева. Под настоящими я понимаю такой стол и такую табуретку, которые не качаются, когда на них садишься. Раньше я любил сделать какую-нибудь полочку или шкафчик своими руками именно из дерева. Причем, хорошего. Дуб или ясень были моими любимыми материалами…

Потом наступили такие времена, когда деньги на службе не выплачивали по полгода, а на что мы жить будем — совершенно не волновало командование. И тут пришлось выкручиваться.

К чему это я вспоминаю? Мне встретился инетерсный сайт про мебельный бизнес с нуля. И когда я прочитал, то, что написано там у ребят, мне стало как-то не по себе. Прошло почти двадцать лет с того времени, когда я начал кормить семью тем, что изготавливал и продавал с установкой остекленные лоджии, двери, столы, окна, шкафчики, а ничего не изменилось.

Достаточно почитать материал как выиграть тендер, чтобы понять, насколько далеко мы отстали от цивилизованных стран. Откаты и коррупция — это уже не то, чтобы диковинка какая-то, а норма, порядок вещей! Но, оказывается, даже с этим можно жить и работать.

Очень понравился мне материал про то, как начинают свое дло с нуля. Я начинал вообще из ничего. У ребят было 400 долларов. Первые свои остекленные лоджии я делал вручную. То есть, распускал доски лучковой пилой вдоль, фуговал под ручной рейсмус, отбирал четверть отборником, зарезал шипы шипорезкой и выбивал их стамеской. Потом собирал все на клею на шкантах и так далее. Первый станок я купил после того, как сделал и установил своими руками комплектов пять этих лоджий. И станок этот ещё дорабатывать пришлось, чтобы пазование на нем выполнять можно было.

В общем, есть что вспомнить, прочитав Мебельный портал. И есть чему поучиться. Хотя, мне уже не до этого. Я снова делаю мебель своими руками, но теперь из ЛДСП. Неужели всё повторится, как и два десятилетия тому назад? Не хочется.

Пиролизные котлы «Бастион» — сами готовим сани!

Весна в этом году выдалась на редкость холодная. Глядя на свой газовый котёл, и счётчик, который продолжает наматывать кубометры недешёвого нынче природного газа, в то время, как он должен бы уйти на заслуженный летний отдых, решил я поискать в Сети альтернативные варианты домашнего очага. В итоге, нашёл несколько интересных предложений, которые способны составить достойную конкуренцию газовым котлам. Котёл вроде бы на дровах, а горит в нём газ. Что это за чудо такое, читайте ниже.

Пиролиз – всё дело в сухих дровах!

В общих чертах под пиролизом понимают процесс возгонки древесины при ограниченной подаче кислорода. В результате такого непривычного горения дерево разлагается на летучую фракцию, которая называется пиролизный газ и сухой остаток – древесный уголь. Сначала сгорает газ, а следом за ним и кокс (так древесный уголь называется, не подумайте ничего плохого).

Некоторые из вас уже сталкивались с пиролизом в упрощённой его форме. Близкий к нему процесс можно наблюдать в так называемых воздухогрейных котлах типа «Булерьян». Но КПД воздухогреев низкий, а диапазон регулировки мощности очень узкий. Так что все доводы производителей усовершенствованных «буржуек» насчёт их сверхэкономичности необоснованны, а практика показывает обратное. Обычная печь экономичнее «Булерьянов». Кроме того, воздухогрейный котёл нуждается в особом присмотре. Если вдруг в силу забывчивости или рассеянности вы забыли перевести его в газогенераторный режим, то он будет работать как обычная печь, но из-за того, что количество тепла, генерируемое им в режиме обычного горения, многократно превышает необходимое, он сильно перегревается сам, и перегревает отапливаемое помещение. А это угроза возникновения пожара!

Пиролизные котлы «Бастион» сочетают в себе достоинства газогенераторных котлов и систем отопления с жидким теплоносителем. Ведь они предназначены для работы в водяных системах отопления. Это всё равно, что сравнивать «Запорожец» с воздушным охлаждением двигателя и любой автомобиль с водяным. Вряд ли у кого вызовет сомнение преимущество авто с жидкостным контуром охлаждения.

Но любой

древесный котел обладает одной неприятной особенностью – снижением КПД в зависимости от влажности дров. Так, при влажности до 20% с КПД всё в порядке, но если дрова отсырели до отметки в 50% — КПД падает вдвое! Имеет смысл держать дрова сухими?

Твердотопливные котлы «Бастион» — кто вы?

Есть раскрученные бренды, выпускающие все виды отопительных котлов. Хорошо известны, например, твердотопливные котлы Viadrus, котлы Stropuva, Beretta и многие другие. А есть маленькие предприятия, которые, тем не менее, стабильно работают на протяжении многих лет. К таким относится частное предприятие «Бастион», специализирующееся на выпуске пиролизных котлов двух видов и различных металлоконструкций. Расположен «Бастион» в Питере и работает, невзирая на кризисы, с 2005 года.

Чем хороши маленькие производства, сумевшие выстоять в нелёгкие времена? Тем, что выпускаемые ими

котлы и котельное оборудование, производятся небольшими партиями. Это всё равно, что ручная сборка автомобилей. Каждая деталь проверена от и до, а за качество можно спросить не менеджера, а самого руководителя или даже конкретного сварщика, который работал над конкретным агрегатом. Второй плюс маленького производства – невысокие цены на продукцию. Ведь выжить в конкурентной борьбе тяжело…

Пиролизный котел «Бастион КСТ-18-П-4»

Этот котёл выполнен из конструкционной стали толщиной 4 мм, способен работать с незамерзающим теплоносителем, имеет большой внутренний объём рубашки, рабочее давление котла – до 1,5 атм, колосники выполнены из чугуна, комплектуется термоманометром и подрывным клапаном. Мощности в 18 кВт достаточно для отопления площади до 150 кв.м. Может работать как в закрытых системах отопления с принудительной циркуляцией, так и в системах с естественной циркуляцией теплоносителя. Время работы от одной закладки топлива до другой – до 12 часов в зависимости от вида дров и их влажности.

Более «продвинутый» котел «БАСТИОН» КС-Т-25П отличается от своего «младшего брата» большей мощностью (до 25 кВт) и наличием встроенного контура для подогрева воды.

Более подробная информация, включая инструкцию по установке и обслуживанию, а так же контакты и цена, расположены на сайте производителя.

Флизелиновые обои — все тайны работы

Здравствуйте, уважаемые читатели! Пользуясь случаем, хочу рассказать и показать на примере квартиры, которую я сейчас ремонтирую, технологию работы с флизелиновыми обоями.

Все знают, что этот необычный материал очень удобен в наклеивании. Их не нужно кроить, подгонять по рисунку каждую полосу и вообще — клей наносят на стену, будто наклеивают афишу, их легко сматывают с рулона прямо по месту. Ни один приличный евроремонт квартир не обходится теперь без этих волшебных обоев.

Итак, первым делом — инструменты. Для работы с обоями практически любого типа существует небольшой «набор джентельмена», представленный на фото. Я не стал устраивать на работе фотостудию, поэтому сфотографировал реальный «боевой арсенал» в его естественной среде. Начнём по порядку. Слева вверху стандартный обойный нож и запас лезвий к нему. Влажная губка служит для того, чтобы удалять остатки клея с потолка и со стыков. Обойным шпателем можно разглаживать полотно, если оно достаточно жёсткое и продавливать обои по углам. Простая обойная линейка необходима для того, чтобы обрезать излишки обоев по линии потолка, по углам и в местах перехода разных обоев. Уровень (малый и большой) требуется для отбивания вертикальных и горизонтальных линий. Почему-то во всех инструкциях по работе с обоями и во всех статьях в Сети советуют пользоваться отвесом, но профессионалы никогда так не поступают. Подумайте сами, чтобы зацепить отвес, нужно вбить гвоздь, повесить на него отвес, дождаться, пока он успокоится, поставить метки карандашом, снять отвес, вытащить гвоздь! Сколько нелепых телодвижений! Когда всё гораздо проще. Приложил уровень, отметил линию, убрал уровень.

Жёсткая линейка служит для точного подреза полотна по линиям примыкания к другим поверхностям (например, дверным коробкам, наличникам, багету. Признаться, я ею редко пользуюсь. Достаточно обычной линейки. Кювета и кисточка, понятно без слов — для клея.

Теперь о валиках, которые расположились ниже. Главный из них — обычный малярный валик, которым наносят клей на стену. Макловица в этом деле — каменный век! Выкиньте её немедленно или используйте по назначению для подметания полов! Два жёлтых валика сделаны из мягкой резины и служат для прокатывания обоев и стыков, чтобы удалить воздух и лишний клей. Влажная марля служит не для того, о чём вы подумали. Стыки марлей не протирают — останутся блестящие затёртые швы. Ею вытирают руки от клея и постоянно моют, равно как и губку. Руки, марля и губка должны быть совершенно чистыми! Рулетка, ножницы и карандаш. Понятно без комментариев.

Валик устанавливаем на телескопическую рукоятку, называемую в обиходе «удочкой», длинный уровень используем, чтобы отбить вертикальную линию, по которой наклеивают первую полосу флизелиновых обоев

На сегодня, пожалуй хватит. Завтра мы узнаем самое интересное! Как стыкуются обои разных цветов, чтобы не было перехлёста, что делать с проёмами, чтобы обои не разлохматились при обрезке по углам откосов и как поступать с розетками и выключателями.

Повышающий насос Grundfos UPA 15-90 сила и надежность!

—>

Ура! Нам повысили давление воды! Столько десятилетий водяные выносили мозг своими предрассудками о том, что, мол, старые немецкие трубы не выдержат давление в 4 атмосферы и тут же лопнут. Оказалось — враньё! Прекрасно выдерживают.

Но речь сегодня пойдет не о подлых обманщиках — коммунальщиках, а о повышающих насосах. Я на днях торжественно снял отмотавший почти пять лет насос Grundfos UPA 15-90. Так как повышать ему больше нечего, то можно считать, что он вышел в отставку. Вот про него я и хочу рассказать. Поделиться опытом использования и показать его внутренности после пяти лет работы с адской водой, в которой столько солей железа, что её можно смело в доменную печь заливать.

Итак, повышающий насос — это немного не то, о чем вы все подумали. Это не гидрофор, который запрещён для установки в многоквартирных домах. Гидрофор — настолько мощное устройство, что вытаскивает не только воду из труб, но и зубную щетку у соседей снизу, если они случайно рискнут почистить зубы в то время как вы решите побриться. Повышающий насос рассчитан на работу без дополнительного забора воды. Он не имеет гидроаккумулятора, его мощность крайне мала для того, чтобы оставить соседей без воды, но напор воды в отдельно взятой квартире он способен повысить без проблем.

| Фото 1 Повышающий насос |

Мой насос — Grundfos UPA 15-90 — бельгийского производства представлен на фото 1. Не смотрите, что он такой неказистый! Маленький, да удаленький. Пять лет работал практически без перерывов на обед, отпусков и даже по ночам.

Прелесть этого насоса в том, что он начинает работать, когда вы открываете кран и выключается автоматически, когда вы его закрываете. Уровень шума при этом настолько невысок, что порой приходится прислушиваться — живой ли он. Напор он увеличивает на 0,6 — 0,8 бар.

| Фото 2 Располовиненный насос |

В комплекте поставки вместе с насосом идет спецключ, которым его весь можно разобрать до винтика. Впрочем, винтиков в насосе всего четыре. У всех голова под шестигранник. И находятся они на корпусе насоса, состоящего из двух половинок. Одна выполнена из алюминия и в ней находится статор двигателя. Другая — чугунная. И в ней расположена крыльчатка насоса, впускное и выпускное отверстия, а так же уплотнители и датчик протока. Важной особенностью насоса Grundfos UPA 15-90 является наличие защиты от «сухого хода» и мокрого ротора. Насос автоматически блокируется,. если расход воды меньше 90 литров в минуту. А мокрый ротор — это конструктивная фишка производителя, ловко убившего двух зайцев — и смазка есть, и охлаждение.

| Фото 3 Насос чист! |

Вскрытие чукчи показало, что в нем почти нет грязи или ржавчины. Насос оказался практически девственно чист! Вы можете убедиться в этом, глядя на фото 3 Лишь немного ржавчинки портило идеальный внешний вид. Впрочем, этот недостаток легко устраняется. Достаточно протереть его ветошью.

| Фото 4 Уникальный ротор |

А вот со статором дело было куда как хуже. Ламели обмотки статора сильно окислились и кожух мокрого ротора из нержавейки удалять пришлось при помощи молотка и такой-то матери. На фото 4 представлен этот самый уникальный ротор с водой в качестве смазки и охлаждения.

В целом могу отметить, что насос Grundfos UPA 15-90 надежен и со своей миссией справлялся.Очень бы хотелось, чтобы насос больше вообще не понадобился!

В продолжение темы хочу более детально остановиться на работе датчика и реле потока. Дело в том, что со временем датчик может зарастать отложениями ржавчины и грязью, что приведет в конечном итоге к тому, что насос остановится. Поэтому датчик нужно иногда извлекать и чистить от всего этого «добра». Ниже я привожу несколько фотографий, на которых показан весь процесс снятия этого датчика.

На этом фото видно, что я снял крышку с блока управления насосом. На переднем плане плата датчика с герконом. Геркон находитя слева от транзистора. Под платой конденсатор, подавляющий помехи.

А это тот самый датчик, который нужно снимать для прочистки. Я разобрал корпус насоса и располовинил его. Так можно легко добраться к датчику.

Это общий вид на плату датчика и насос со снятым корпусом.

Это шторка, которая приводит в действие магнитный датчик, когда мы открываем воду.

А это плата и датчик в паре. Как видим, между ними нет электрического контакта или механической связи. Только магнитная.

Чтобы снять датчик, нужно открутить два винта штатным ключом, который поставляется вместе с насосом.

Оба винта выкручены

Корпус датчика легко снимается руками. На шторке находится круглая деталь с магнитами, которые установлены на ней с двух сторон. Отвертка на фото примагнитилась к одному из магнитов.

Сам датчик извлекается руками с легким покачиванием. Если сильно заилился, то можно аккуратно поддеть его плоской отверткой.

А так выглядит сам датчик. Он из пластика. Вот его и нужно чистить зубной щеткой, как реаомендует производитель.

Сборка производится в обратном порядке. Так же прилагаю небольшое видео, чтобы было более наглядно. Одной рукой пришлось снимать, а второй разбирать. Так что не очень удобно. Но поянть, что и как можно.

Надежность этого фирменного насоса удивительно велика. Так же, как велика надежность настоящих автозапчастей. Которые может предложить, например, интренет-магазин автозапчасти в Мытищах. Вряд ли сегодня есть смысл агитировать грамотных автолюбителей за качественные автозапчасти, которые сделаны не вьетнамцами напильником в сарае, а настоящими аттестованными производителями. Люди, не губите себя и других! Покупайте качественные запчасти в магазинах!

Спрашивали? Отвечаем! Проблемы при установке подвесного унитаза

Как говорится, дыму без огня не бывает. Сегодня в комментариях к материалу «Установка подвесного унитаза» анонимный пользователь задал интересный вопрос насчет того, как осуществляется подключение самой чаши унитаза к уже установленной и облицованной инсталляции. Я начал отвечать человеку в комментариях, но понял, что в эти рамки не вписываюсь, а материал уже тянет на нормальный пост. Итак, спрашивали? Отвечаем!

В комплект поставки унитаза входят две трубы, посредством которых чаша унитаза стыкуется с патрубками, через которые подается вода на слив и на выпуск. То есть, вам ничего изобретать и мудрить не надо.

Обе эти трубы выполнены из полиэтилена и, как правило, черные. Различают их по диаметру. Трубка диаметром 40 мм — на слив от бачка, а труба диаметром 80 мм — на «выхлоп».

Трубки имеют максимально возможную длину, которая практически всегда превышает установочные размеры. Ваша задача — точно их обрезать. Здесь ошибаться нельзя. Таких трубок запасных не бывает! Замер производится после окончательной облицовки инсталляции.

Рулеткой нужно замерить поочередно размеры от места сужения горловин сливной и выпускной труб, которые уже установлены в инсталляции до плооскости облицовоанной поверхности. Затем нужно вставить трубки в чашу унитаза на свои места, перевернуть унитаз седалищем на пол (горизонтальный) и, приставив к задней кромке седалища вертикальный уровень, сделать первую метку на обеих трубах. Таким образом, вы отложите плоскость облицованной поверхности.

Теперь остается добавить к этим меткам имеющиеся у вас размеры. Учтите, что трубы будут иметь разную длину. Это нормально, так как выпуск находится дальше чем слив. Проверьте несколько раз правильность своих действий и верность размеров! Это как раз тот случай, когда надо семь раз отмерять, прежде чем резать.

Лишь, получив несколько раз подряд одинаковые величины, можете резать трубы. Это делается болгаркой при помощи любого диска.

Теперь вам осталось вставить трубки на свои места и произвести торжественный пуск воды. Здесь тоже есть тонкости. После отрезания труб не забудьте снять фаску и убрать наплывы. Смажьте концы труб силиконом или смазкой, не разъедающей резину (я использую для этого автомобильную смазку для ШРУС). Проверьте, чтобы у вас были на местах и законтрены шпильки. Теперь одевайте чашу унитаза на шпильки и аккуратно вставляйте трубки в соответствующие отверстия. Они должны зайти, как по маслу. Останется только лишь подтянуть гайки на шпильках. Прошу обратить внимание на то, что посадку чаши на место нужно производить плавно, иначе можно легко сбить хомуты крепления патрубков, которые хорошо видны на фото в анонсе статьи.

Кроме того, пользуясь случаем, хочу добавить несколько фотографий, поясняющиих процесс заготовки шаблонов для деталей обшивки.

| Выкройка от производителя |

Раньше было проблемно вычислять размеры и вырезать отверстия в гипсокартоне, но несколько лет назад кто-то додумался либо печатать на коробке, либо вкладывать в неё отдельно (как представлено на фото) специальный шаблон, по которому и производится разметка.

Я вырезаю две детали и всегда изготавливаю переднюю стенку инсталляции из двойного гипрока. Это гораздо прочнее!

| Инсталляция зашита гипроком |

После того, как воспользовавшись выкройкой, вы изготовите две детали, прикручивайте их саморезами к раме и к профилям, устанавливаемым по месту, в зависимости от конфигурации вашего санузла. Этот процесс показан на следующем фото.

| Два часа — и все в граните! |

А когда кажется, что все самое сложное уже позади, вдруг осознаешь, что теперь все эти отверстия нужно повторить в кафеле. У меня на это уходит около двух часов, а после того, как мои действия, подобно известному выражению нашего президента Д.А.Медведева, отольются в граните, получается нечто похожее на изображенное на следующм фото.

На всех фотографиях, кстати, хорошо видно, что верхний патрубок имеет меньший диаметр, а нижний — больший. В меньший патрубок поступает вода для смыва из бачка, а в нижний выходит всё, что нужно смыть.

Но прежде, чем дело дойдет до установки сантехники и поклейки обоев, во всяком доме важнейшей и одной из самых затратных конструкций будет, несомненно, фундамент! Однако, существуют современные и уже успешно апробированные и проверенные временем системы устройства фундаментов, которые не только эффективно выполняют свою главную миссию — нести на себе здание, но и весьма экономны в производстве. Буронабивные сваи, винтовые сваи, монолитная плита и классика — ленточный фундамент — всё это не только в области достижения высоких строительных технологий, но и по силам небольшим предприятиям. Главное, чтобы в коллективе работали настоящие профессионалы и знатоки своего дела!

Дополнение от 6 февраля 2016 года

Время течет, как вода. Не в унитазе, конечно, но все же… Тем не менее, случаются в практике такие случаи, которые стоит отметить, несмотря на то, что времени катастрофически не хватает.

В неприятную ситуацию попал человек, купивший квартиру с уже установленной и обшитой гипсокартоном инсталляцией Grohe Rapid SL 1. В силу каких-то причин обшивка оказалась поврежденной и сантехники, нанятые владельцем, сняли её, а заодно и заглушку, которую устанавливают под кнопку смыва. Что логично, так как хотели, скорее всего, просто проверить, есть ли в бачке арматура.

После осмотра заглушку вернули на место, но не в вертикальном положении, как она была изначально установлена, а в горизонтальном. Возможно, что это сделали просто «на автомате». Но эта ошибка стала роковой, так как дальнейшая череда событий привела к большим проблемам.

После визита сантехников хозяин нанял мастера-облицовщика, который, не вдаваясь в тонкости, наклеил плитку на инсталляцию, оставив заглушку в горизонтальном положении. А когда попробовали установить кнопку смыва, оказалось, что это сделать невозможно — рычаг и толкатель должны находиться в вертикальном положении, то есть, рамку надо было перевернуть!

Почему так получилось и что надо учитывать, покупая инсталляцию Grohe Rapid SL 1? Тут существуют следующие тонкости:

- Во-первых, существуют несколько вариантов приводов смывного механизма. К ним относят механический привод, пневматический привод, электрический привод с сенсорной панелью, дистанционный привод с управлением по радиоканалу, автоматизированный привод с инфракрасным датчиком;

- Во-вторых, самый простой и дешевый привод — механический — имеет единственное исполнение и в каталоге у немцев он имеет артикул 37 063. Примечательно, что эта кнопка одна. Все остальные предназначены для управления пневматическим приводом;

- В-третьих, единственная механическая кнопка имеет только вертикальную ориентацию, несмотря на то, что все остальные кнопки можно устанавливать, как в горизонтальном, так и в вертикальном положении;

Ниже прилагаю фотографии, присланные Алексеем Науменко — с которым и случилась такая неприятность:

| Инсталляция Grohe Rapid SL 1 со снятой передней панелью. |

| Так выглядела инсталляция изначально. Как видно, кнопка ориентирована вертикально! |

| Инсталляция после облицовки. Уже перевернута горизонтально! Видно, что вставка с опорой под рычаг привода и сам рычаг привода должна иметь другое расположение. |

| Эта модель бачка с механическим смывом имеет самую простую конструкцию арматуры. Достаточно нажать на переливную трубку, чтобы активировать процесс смыва. |

| Кнопка с артикулом 37 063 по немецкому каталогу имеет очень простое устройство. Представлен вид снаружи, толкатель, рычаг и рамка. |

| А так выглядит привод в собранном виде. Ничего сложного. Усилие с кнопки передается через привод и рычаг на арматуру. |

Резюмируя представленную информацию рекомендую внимательно проверять то, как должна быть ориентирована кнопка в вашей модели унитаза, прежде чем начнете облицовку. Иначе потом придется серьезно повозиться над устранением проблемы.

99 причин сделать это!

Регистрация доменов

| Регистрируйте больше — платите меньше! Чем больше доменов Вы будете регистрировать — тем дешевле для Вас каждый домен! Стоимость домена для Вас может быть снижена до 90 рублей за домен!

Цена продления равна цене регистрации! Не упустите такую возможность — зарегистрируйте себе домен у ведущего регистратора доменов в Рунете по неприлично низкой цене! Домены регистрируются на Вас и сразу же становятся полностью Вашими. Для регистрации домена проверьте его на занятость, введя в форму наверху страницы нужный домен. Если он окажется свободен — Вы тут же сможете его зарегистрировать! |

Вам доступно:

|

Зарегистрировать домен

К регистрации доступны домены в зоне ru, su, рф, com, net, org, info, biz, name, mobi и другие.

Кто здесь?

А здесь я, Федоров Максим — создатель и автор этого блога!

Почти все блоггеры первым делом заводят эту страницу и называют её «Обо Мне». Оно и понятно — человек вынырнул в другой реальности, как дельфин из глубин океана, фыркая и разбрызгивая вокруг себя капли реала. И так ему льстит, что он сделал это и смог появиться на свет в виртуальном мире, что он громко, как новорожденный, кричит, что он здесь!!!

Начиная этот проект, достаточно давно по меркам сетевой жизни, я не задумывался о том, чем может стать для меня нереал. Поэтому орать на всю Ивановскую о том, что я сумел нажать на несколько кнопок и сотворил блог на бесплатном хостинге от Гугла, не очень-то хотелось. Я откладывал создание этой страницы до того момента, когда смогу осознать, что мои мысли и способы что-то сделать по ремонту будут кому-то интересны.

Сегодня я могу говорить о том, что мои дела и задумки по поводу того, как переделать мир вокруг себя, находят своего читателя, которому я признателен за участие в блоге. Пусть не у каждого из вас хватает времени и желания написать комментарий или что-то спросить. Но я вижу, что у меня есть не только посетители, но и подписчики из США, Объединённых Арабских Эмиратов, России, Украины, Белоруссии, Казахстана, Чехии, Азербайджана, Италии, Латвии, Израиля, Молдовы, Литвы, Пакистана, Грузии и Таджикистана.

Я допускаю мысль, что многие из вас заходят на мой блог не столько для того, чтобы узнать что-то по ремонту, но и просто для того, чтобы почитать русские слова. Я благодарен вам, далекие и неизвестные мне друзья за то, что вы есть, но не буду возражать, если вы хоть что-то напишите о себе.

О себе я могу сказать, что родился я в 1967 году в городе Пскове. Высшее военное образование получил в Харькове, проходил службу в ВВС БФ по 1995 год, а потом уволился по сокращению штатов в звании «капитан». И с тех пор занимаюсь строительством и ремонтом в частном порядке. В России это называется «шабашка».

В моей достаточно долгой практике на этом поприще было много: обман, кидалово, смешные моменты, вещи, до которых приходилось додумываться самому и что-то изобретать, чтобы ускорить работу, сделать её качественнее. На страницах блога я делюсь своим опытом, но я не считаю себя виртуозом. Возможно, что у вас есть свои решения каких-то проблем. Не обязательно связанных с ремонтными работами. Вы можете поделиться своими фотографиями и мыслями, связавшись со мной посредством электронной почты.

Мой адрес: maks67@bk.ru

С уважением, Ваш Максим Федоров (Montanych)