Январь 2022

Как выбрать фрезер

Что может фрезер

Лавры изобретателя полноценного фрезерного станка принадлежат американцу Эли Уитни, который в 1818 году получил соответствующий патент. Как и в случае с другими выдающимися машинами, явному прорыву предшествовали многовековые технические и производственные достижения и даже готовые конструктивные решения. Первые фрезы и первые фрезеровальные устройства на станине из древесины (с мускульным приводом) применили в Германии/Австрии на рубеже XVII–XVIII веков. Усовершенствованная Уитни технология базировалась на вращательном движении рабочего полотна и поступательном движении заготовки, изначально она предназначалась для повышения качества и производительности в обработке металлов (ей и теперь нет альтернативы, в плане точности как минимум). Чуть позже подобные станки начали применять для работы с древесиной. Только во второй половине двадцатого века наметилась техническая возможность осуществлять фрезерование ручным электрическим инструментом — появился лёгкий компактный фрезер, беззаветно обожаемый миллионами деревянных дел мастеров.

Несмотря на то, что создаётся впечатление, будто машина эта очень сложная — на самом деле фрезер, в некотором смысле, является одним из самых незамысловатых электрических инструментов. В отличие от других агрегатов, тут оснастка закрепляется непосредственно на вал электродвигателя (шпиндель), поэтому конструкция избавлена от наличия шестерней, ремней, редуктора. Силовая установка (голова) этого агрегата может обладать серьёзной мощностью, сопоставимой со стационарными станками, но основной акцент все разработчики сделали на высокую скорость движения оснастки, прямая передача позволяет разгонять фрезу до впечатляющих оборотов. Любой фрезер оснащается массой вспомогательных устройств, предназначенных для точной подачи и производительной выборки — всевозможные упоры, зажимы, направляющие, шаблоны. Вот к функциональности именно этих элементов предъявляются самые серьёзные требования.

Не только древесина подвластна ручному фрезеру, без особых проблем (при наличии специальной оснастки) применять можно с пластиками, цветными металлами, оргстеклом, композитами, искусственным камнем и прочее. В зависимости от назначения и некоторых конструктивных особенностей, выделяют несколько типов этого инструмента (кромочные, неподвижные, штанговые, специализированные — отрезные, для врезки замков, для гипсокартона, для плитки, ламельные, шипорезы), но самым универсальным и общеупотребительным является подвижный штанговый погружной фрезер. В данном случае голова машины движется вверх/вниз по направляющим штангам, которые жёстко соединены с опорной подошвой. Таким образом, фреза строго вертикально, плавно погружается в материал обрабатываемой заготовки на заданную глубину, пока верхняя подвижная часть не прикоснётся к регулируемому упору. После чего оператор передвигает инструмент в горизонтальном направлении, а основную работу совершают острые кромки вращающейся фрезы.

Мебельщики, столяры, строители-отделочники оценили достоинства инструмента и ни за что теперь не откажутся от такого помощника. Специализацию фрезера назвать широкой сложно, но многие операции, которые с его помощью выполняют, могут показаться необычными.

Основные:

выборка четверти;

фигурное или прямое профилирование кромки (крышка стола, лестничная проступь);

высверливание отверстий, в том числе под нагели;

изготовление витых/спиральных и продольных канавок на цилиндрических и конусных заготовках (ножки, балясины…);

грубое шлифование;

декоративная резьба по дереву, гравировка (объёмная — скульптура, или на плоскости — фреска);

устройство пазов, фальцев, шлицов (для соединения элементов мебели);

подгонка заподлицо мебельных ламинатов;

отрезные работы, черновое выравнивание контуров (создание заготовки);

изготовление посадочных мест (для замков и навесов, уголков, фурнитуры);

нарезание различной формы шипов для соединения/сращивания деталей;

производство переплётов (соединение перпендикулярных элементов окон, дверей).

Технические характеристики фрезера (электрическая составляющая)

Верхняя часть, она же «голова», она же «головная часть», главным образом, представляет собой мотор с рукоятками и цанговым зажимом. Вот о силовых характеристиках фрезера и электронной начинке поговорим в данной главе.

Такая характеристика фрезера, как потребляемая мощность, может указывать на общую производительность агрегата. Иными словами, имея больше ватт «под капотом», разработчики позволяют установить более крупную фрезу и дают возможность сделать быструю подачу и более глубокий проход без перегрева обмоток. Однако большая мощность влечёт за собой значительное увеличение массы изделия и его габаритов, а высокий крутящий момент не совсем корректно сосуществует со многими «деликатными» оснастками. По этому признаку фрезеры подразделяют на несколько классов: лёгкие (до 700 Вт), средние (700–1500 Вт) и тяжёлые (свыше 1500 Вт). Некоторые производители мельчить не стали и для полноты ассортимента предложили модели мощностью в 2,3 кВт, например, DeWalt DW626 или Makita RP 2300FC (глубина резания 70 мм, вес 6,1 кг, скорость до 22000 об./мин., размер цанги 12 мм). Для сравнения, вес 900-ваттной машины Makita RP 0910 — почти вдвое меньше и составляет 3,3 кг, но до 57 мм уменьшается глубина обработки.

Частоту вращения шпинделя производители «держат» в пределах 20–30 тысяч оборотов в минуту, «кромочники» добивают и до 35000 об./мин. Интересно, что, чем меньше диаметр рекомендованной оснастки (серьёзно зависит от мощности), тем большую скорость может развивать конкретный фрезер. Крупная фреза используется с меньшей частотой вращения, так как скорость движения точки на краю её окружности — значительно выше. Небольшая частота нужна при обработке пластмассы и металла, чтобы не было перегрева рабочей зоны и оплавления материала. Выходит, на деле мы имеем следующую зависимость: потребляемая мощность/размер фрезы/глубина обработки/материал заготовки/скорость вращения — каждый из пунктов влияет на остальные, поэтому его максимальные значения тщательно подбираются производителем.

Чем выше скорость — тем чище получается обработка и тем проще работать с твёрдыми материалами. А вот если нужна высокая точность, или материал более вязкий — есть смысл перейти на меньшую частоту. Именно по этим соображениям большинство фрезеров позволяют для определённых условий и материалов разной плотности сделать предустановку частоты вращения Black&Decker KW900E. Как правило, это плавное или ступенчатое регулирование колёсиком — до 8 позиций. Выбор скорости ложится на практический опыт оператора, но разработчики нередко делают подсказки, указывая рекомендованные цифры в паспортах или на фрезах.

Многие продвинутые машины имеют константную электронику, которая управляет мощностью мотора для стабилизации заранее установленной скорости (Hitachi M12V2). Это помогает компенсировать потерю крутящего момента и предотвращать падение скорости вращения режущего полотна при изменении плотности неоднородного материала или при изменении манеры подачи инструмента.

Мощные фрезеры снабжаются системой «плавный пуск», которая плавно разгоняет инструмент, исключая резкий рывок оснастки и перегрузку сети под действием пусковых токов высокой силы (Bosch GOF 2000 CE). Кроме всего прочего такой агрегат прослужит дольше, так как его узлы защищены от периодичных ударных нагрузок.

Если температура обмоток мотора превышает критическую отметку, в дело вступает система защиты от перегрузок. Реализована она может быть по-разному, начиная от простой индикации соответствующего светодиода, и заканчивая временным отключением питания. Подобная опция свойственна только профессиональным моделям высокого ценового диапазона (Bosch GOF 2000 CE).

Ещё одна полезная функция, получившая куда большее распространение — защита от непреднамеренного пуска. Это дополнительная кнопка, которую для подачи напряжения на мотор необходимо нажать одновременно с основной клавишей. Посредством этого узла пусковая клавиша может блокироваться в нажатом положении, что позволяет во время работы отпустить основную рукоятку. Многие профессионалы очень часто пользуются блокировкой, так как предпочитают вести инструмент, придерживая его не за ручки, а за опорную платформу. Ну, и чтобы закрыть тему пусковой кнопки, упомянём о плавном курке, силой нажатия на который можно регулировать скорость, «газовать». И ещё, некоторые фрезеры не имеют привычной клавиши, а включаются ползунковым устройством.

Механические особенности фрезера

Подошва

Опорная площадка ручного фрезера выполняется из штампованного металла (бюджетный вариант) или из алюминиевых сплавов — это важнейший элемент машины. Литая подошва небезосновательно считается признаком высокого класса инструмента, так как она отличается чёткой геометрической формой и хорошим прилеганием к основе — в результате получаем высокое качество работы (AEG OF2050E). Именно на базовой опоре располагаются проушины для крепления всевозможных направляющих приспособлений, револьверный упор, на ней закреплены вертикальные штанги.

Нижняя плоскость опорной платформы обязательно должна быть закрыта специальной накладкой — этот элемент выполняется либо из пластика, либо из лакированной древесины твёрдых пород. Важный момент — это размер отверстия в подошве (проём), очевидно, что он ограничивает максимально допустимый диаметр оснастки (фрезы).

Штанговый механизм

Особенности вертикального перемещения головной части во многом определяют функциональность и производительность всего инструмента. Голова движется по двум направляющим штангам, правильно этот узел функционирует, если фрезу удаётся опустить плавно, без применения излишней силы. Серьёзным минусом базы считается наличие люфтов и перекосов, а также излишнего сопротивления. Этот узел всегда следует содержать в чистоте и в смазанном состоянии.

Глубина погружения фрезы может фиксироваться рычагом, расположенным на одной из рукояток, или специальным винтом (идеальный вариант, если фиксация осуществляется на обеих штангах). На самом деле установка вылета оснастки осуществляется вертикальным упором, который устанавливается с разной степенью точности. Продвинутые машины имеют предустановку согласно вертикальной шкале, либо колёсиком, учитывающим даже доли миллиметров (Metabo OFE 1229). Чем шире, точнее и стабильнее регулировки, тем более функциональный и качественный инструмент у вас в руках. Некоторые мастера явным преимуществом считают возможность изменения настроек в процессе работы.

Если необходимо делать несколько проходов с изменением глубины обработки, можно воспользоваться револьверным упором с несколькими (чаще всего их три) ступенями, ножками разной высоты. По сути, это изменяемая по высоте ответная часть вертикального упора, расположенного на «голове». Револьверная головка позволяет быстро перенастраивать глубину погружения фрезы. Если она выполнена в виде нескольких болтов с резьбой, то ступени можно дополнительно подрегулировать по высоте, вкручивая или выкручивая их.

В некоторых фрезерах верхняя часть (голова) отсоединяется от платформы, благодаря чему инструмент можно закрепить в стационарной конструкции (стойке), или применять в качестве прямошлифовального аппарата, сверхмощной бормашины. Фрезер со специальными отверстиями в подошве иногда закрепляют на верстаке оснасткой вверх, что позволяет обрабатывать мелкогабаритные детали (Hitachi M12SA2).

Узел крепления оснастки

Мы уже говорили, что оснастка закрепляется непосредственно на шпинделе. Фиксируется она с помощью цангового зажима — специальная гайка навинчивается на конус (втулку) с прорезями и зажимает вставленный туда хвостовик. Диаметр цанги должен соответствовать диаметру фрезы, поэтому важно определиться с типом используемых фрез и допустимых диаметров. Лёгкие фрезеры рассчитаны на хвостовики диаметром 6 мм, средние по мощности машины могут зажимать 8-миллиметровые фрезы, например Фиолент МФ 3–1100Э. Самые мощные фрезеры в основном имеют цанги диаметром 12 мм. Очевидно, что крупная, более «забористая», фреза имеет более массивный хвост, а для её вращения нужны особые силовые характеристики. Важно не ошибиться с выбором правильного установочного диаметра фрезы, так как на рынке имеются «европейские» экземпляры с подобными цифрами (6,35; 12,7…), что соответствует определённым долям дюйма.

Как правило, всегда есть возможность в посадочное гнездо большего диаметра установить фрезу с более тонким хвостовиком, для этого придётся воспользоваться специальной переходной втулкой (сменной цангой), которая идёт в комплекте или приобретается отдельно. К «подмене» оснастки следует отнестись очень осторожно, здесь обязательно должна совпадать (с установками в инструменте) рекомендованная частота вращения и скорость подачи фрезера, в противном случае тонкий хвостовик может не выдержать нагрузки и сломаться.

Высококачественная цанга надёжно фиксирует хвостовик строго по оси шпинделя и не допускает появления вибраций, разбивающей кромки фрезы и подшипники инструмента. Более удачными считаются зажимы, в которых имеется большее число прорезей, так как они лучше центрируют фрезу (Bosch GMF 1600 CE).

Чтобы поменять фрезу, обычно необходимо применить два рожковых ключа, если шпиндель блокируется кнопкой или рычагом-зажимом, то только один (Sparky X 205CE). Глубина посадки хвостовика составляет 3/4 или 2/3 его длины, но в любом случае, оснастка имеет специальную разметку.

Вспомогательные элементы (упоры и направляющие)

Довольно редко фрезер применяют для работы «от руки» (при черновой подгонке заготовки, декоративной резьбе), чаще же нужна филигранная точность. Вот тут на помощь приходят всевозможные устройства и направляющие, многие из которых входят в базовую комплектацию изделия.

Параллельный, горизонтальный упор позволяет вести фрезер на равном удалении (это расстояние ограничено) от кромки детали. Этот элемент на своих штангах крепится к подошве, где фиксируется винтами. Надёжность фиксации и точность подгонки (на колодке могут быть свои винты/колёсики для коррекции) — вот основные достоинства данного узла. Он по размерам может быть либо на всю ширину опорной площадки, либо состоять из двух отдельных коротких упоров. Изготавливают горизонтальный упор из сплавов или из штампованной стали (бюджетный вариант), плоскость его соприкосновения с заготовкой изолируют съёмной пластиковой накладкой.

Направляющая шина предназначена для прямолинейной подачи фрезера, но, в отличие от параллельного упора, она устанавливается на любом удалении от края заготовки и под любым углом. По сути, это специальная профилированная линейка, закрепляемая струбцинами. К фрезеру вместо горизонтального упора подсоединяют специальный башмак, который ходит по пазам шины и направляет инструмент.

Копировальное кольцо (втулка) — это штампованный элемент, круглая пластина с бортиком, которая вставляется в проём опорной подошвы и образует вокруг фрезы своеобразный упор. Получается, что можно вести фрезер впритирку с шаблоном, получая копию изделия, только немного большего размера. Несомненным плюсом продуманного копировального кольца считается простота фиксации (быстрозажимная конструкция), не требующая центровки (Bosch POF 1200 AE), в противном случае приходится совершать дополнительные телодвижения в плане позиционирования элемента.

Угловой упор позволяет изготовить точную копию детали. При этом заготовка располагается над шаблоном, а фрезер ведётся с опорой на специальный щуп, который зачастую имеет возможность регулировок.

Линейка-циркуль помогает обрабатывать заготовку по радиусу, например, сделать скруглённую столешницу. Площадка циркуля привинчивается к подошве фрезера, а её нога закрепляется штифтом в отверстии, просверленном в центре окружности. Как и в случае с копировальным кольцом, следует учесть, что рабочее отверстие приспособления «пропустит» фрезу только ограниченного диаметра.

Опорный подшипник, расположенный на фрезе, служит для стабилизации инструмента при некоторых видах обработки кромок. Плюсом такой конструкции можно считать надёжное позиционирование фрезера относительно заготовки, минус — такой оснасткой не получится что-либо выровнять, она повторит контур кромки.

Несколько практических советов касательно выбора

Выбирая, не ставьте высокую мощность инструмента во главу угла, особенно если ручное применение преобладает (не забывайте о дополнительном весе тяговитого фрезера). Однако для регулярных работ в стационарном положении (стол, фрезерная стойка) высокая мощность будет явным плюсом.

Обратите внимание на наличие регулировки скорости, а также на характер её реализации — переключатель должен находиться в таком месте, чтобы не было возможности его сместить случайно. Колёсико или ползунок должны перемещаться довольно туго или ступенчато.

Проверьте реальную глубину погружения фрезы, которая зависит от конструктивных особенностей цангового зажима. Хороший вариант, когда цанга доходит до низа опорной подошвы, ещё лучше, если она выступает за базовую конструкцию. Эта характеристика серьёзно влияет на функциональность изделия, но в паспортах и артикулах/названиях указывают только ход головки, а не её «вылет» за подошву (Интерскол ФМ-62/2200Э, где 62 — это длина перемещения мотора в миллиметрах).

Определите, какого диаметра фрезу можно будет применить в конкретном агрегате — нужно сопоставить её геометрию с диаметром проёма в опорной площадке, с отверстиями в копировальном кольце и линейке-циркуле. Не забывайте «опознать» посадочный размер цанги. Иными словами, рекомендуем выбор делать по принципу «от фрезы».

Оцените эргономику изделия. Здесь важно подобрать подходящий для вас тип рукояток, вариантов много — пистолетные, D-образные, грибки. Некоторые лёгкие фрезеры позволяют даже применить одноручный хват. Касательно расположения органов управления, то тут мнения опытных мастеров разделились — некоторые предпочитают иметь переключатели под пальцами, другие считают, что на рукоятках кнопок быть не должно. Особое внимание необходимо уделить размещению входа и длине сетевого шнура — короткий кабель серьёзно влияет на комфорт при работе из-за необходимости применения удлинителей.

Обязательно протестируйте функционирование штангового механизма, точность и надёжность предустановки глубины погружения. Голова должна ходить свободно, но без люфтов и перекосов, Вертикальный упор должен эффективно фиксироваться в избранном положении, попробуйте выяснить, насколько легко сделать тонкую настройку глубины погружения.

Поочерёдно установите на фрезере все вспомогательные элементы, проверьте конструкцию на предмет жёсткости, попытайтесь выявить люфты и «лапшеватости».

Отдайте предпочтение инструменту с лучшей обзорностью рабочей зоны, особенно если вы часто работаете без упоров и направляющих. Тут важен размер проёма в подошве, конструкция пылеотвода, прозрачный кожух, наличие светодиодной подсветки (Makita RP1800FX).

Сравните комплектацию разных моделей, оцените возможность применения вспомогательных элементов от других производителей.

Протестируйте фрезер на холостом ходу, под нагрузкой, на разных скоростях. Очевидно, что вибрации и посторонние шумы являются признаком неполадок или некачественной сборки.

Как выбрать болгарку

Болгарка – угловая шлифмашинка (УШМ), представляет собой электроинструмент, предназначенный для резки металла и камня, для зачистки и шлифования поверхностей.

Разновидностей УШМ существует много. Среди них встречаются болгарки на аккумуляторах, подключаемые к электросети, а также болгарки самых различных размеров, оснащенных всевозможными функциями. Правда, от всех этих параметров зависит и стоимость этого электроинструмента. В этой статье мы расскажем, как выбрать болгарку для дома правильно?

Какие бывают болгарки — виды

Если порезка будет осуществляться только в быту, то угловая шлифмашинка должна быть небольших размеров, с маленькой мощностью. Правда, профессионалы такими болгарками пользоваться не станут, т.к. эти модели отличаются невысокой производительностью, да и полезных функций в них не так много.

Если же болгарка будет использоваться в непрерывном цикле порезки, то здесь выбирать лучше профессиональные УШМ. Главное их отличие от непрофессиональных болгарок состоит в том, что работать без перерыва они могут не один час подряд. Но у них имеется один большой минус, который состоит в том, что они тяжелые и большие. Да и если такой электроинструмент поломается, то отремонтировать его будет значительно дороже, нежели бытовые болгарки.

Все болгарки различают на одноручные и двуручные. Для того что бы вам было более понятно какая болгарка лучше: одноручная или двуручная, сравним их:

Одноручные болгарки имеют мощность, которая редко превышает 1,5 кВт. Как правило, такой электроинструмент удобно использовать как шлифовальный или отрезной. Что касается кругов для таких УШМ, то они не должны быть больше 150 мм.

Двуручные. Мощность такого электроинструмента лежит в пределах 2-2,5 кВт. Размеры дисков на болгарку такого типа находятся в диапазоне от 180 до 230 мм в диаметре. Такие диски прекрасно режут кирпич, бетон, закаленную сталь.

Технические характеристики

Какие бывают диски для болгарки

Диаметр дисков для болгарки может быть разным. Какой из них выбрать – зависит от самой болгарки и от типа предстоящей работы. Если говорить о размерах дисков для УШМ, то они бывают: 115, 125, 150, 180, 230 мм. Чем больше размер диска, тем больше масса УШМ. Зато таким диском можно сделать многое.

Какой бывает мощность

К одному из основных параметров можно отнести мощность этого электроинструмента. Чем этот параметр больше, тем выше и производительность шлифмашинки. Средний диапазон мощности УШМ колеблется в пределах от 500 Вт до 2,7 кВт. «Бытовая» будет неплохо себя показывать в работе в том случае, если будет иметь мощность в пределах 0,8-1 кВт. Если предстоит порезка бетона, либо аналогичных по твердости материалов, то лучше всего купить модель, обладающую мощностью в 1,5-1,7 кВт.

Какой бывает скорость вращения диска

Этот параметр говорит о том, сколько оборотов за минуту делает шпиндель электроинструмента. Современные болгарки могут развивать скорость вращения в пределах 2800 — 11 000 об/мин. Если диск небольшого диаметра, то скорость его вращение большая и может достигать 11 000 об/мин. Большие диски имеют меньшую скорость вращения, которая обычно лежит в пределах 6600 об/мин. Если, по какой-то причине скорость вращения окажется выше допустимых норм, то это может привести к разрушению диска.

УШМ более дорогой ценовой категории оснащаются регуляторами скорости вращения диска, в зависимости от того, какой диск установлен на шпинделе.

Какими функциями может быть оснащена УШМ

Функции болгарок бывают разными и зависят от стоимости инструмента. Для того что бы вам было легче выбрать качественную болгарку для своего дома, рассмотрим функции этого электроинструмента.

Плавное включение. Эта функция позволяет набирать обороты плавно. Т.е. в этом случае нет резкого скачка набора скорости, который постепенно губит инструмент.

Возможность регулировки оборотов. Эта функция позволяет выбрать наиболее оптимальное число оборотов при порезке различных материалов, что в целом приводит к экономии расходных материалов и электроэнергии.

Поддержание постоянства оборотов. Очень важная функция. Она особенно становится заметной в том случае, если предстоит трудоемкая работа.

Функция защиты от заклинивания диска. Если произойдет заклинивание диска, то электроинструмент автоматически обесточится.

Защита от вторичного пуска. Она необходима при отключении электроэнергии, когда инструмент просто забывают отключить. В этом случае, повторно до нажатия кнопки «Пуск» УШМ не включится.

Гашение вибрации при работе. Она будет особо полезной для мощных профессиональных УШМ. В этом случае, комфортность работы повышается.

Регулировка положения рукоятки будет очень полезной для тех людей, кого считают левшами. Также, эта функция увеличивает возможности использования электроинструмента.

Возможность быстрой смены диска. Если смена дисков производится часто, то необходимости закручивать стопорную гайку, нет.

Удобство использования и вес электроинструмента

Болгарка представляет собой ручной инструмент. Поэтому, при его выборе желательно обратить особое внимание на удобство пользования им.

В этом случае, первоочередное внимание стоит уделить удобности расположения ручки на корпусе УШМ. Ведь от ее расположения зависит правильность порезки материала. Кроме того, правильно установленная ручка берет на себя «львиную долю» вибрации при работе УШМ. Именно поэтому, серьезные производители болгарок делают такие ручки противовибрационными.

Если же говорить о массе болгарки, то она напрямую связана с мощностью электроинструмента. В среднем, УШМ с мощностью в 0,7-0,8 кВт весят около 1,5-2 кг. «Киловаттные» болгарки имеют вес уже в 2-2,3 кг. А УШМ мощностью свыше 1,5 кВт весят уже 3,5 кг.

Какими насадками (дисками) оснащаются болгарки

С помощью насадки можно не только осуществить порезку материала, но и шлифовать, полировать и зачищать его. В принципе, перечень работ в этом плане получается весьма приличным, поэтому для каждого из указанных видов работ существуют и свои насадки:

Диски с липучкой. Эти диски позволяют заниматься полировкой дерева, камня и т.д. Основу насадки представляет собой площадка, диаметром в 125, 150 ,180 мм. На нее при помощи «липучки» крепятся различные диски: наждачные, полировочные и т.д. Тонкая полировка осуществляется с помощью дисков из овечьей шерсти.

Лепестковые круги. Деревянные поверхности очень удобно шлифовать с помощью таких кругов. Такой диск имеет несколько слоев наждачки, наложенных друг на друга по всей окружности. Один такой круг способен обработать до 10 кв. м поверхности из дерева.

Проволочные насадки — корщетки. Предназначены для очистки металла от ржавчины, от старой краски. Они бывают чашечными и дисковыми.

Алмазные круги для шлифования. Служат для полировки мрамора, гранита. Эти насадки используются обычно в тех фирмах, в которых изготавливают памятники. Желательно такие насадки использовать на той болгарке, которая оснащается регулятором оборотов.

Похожие статьи:

Как выбрать циркулярную пилу

Как выбрать электролобзик

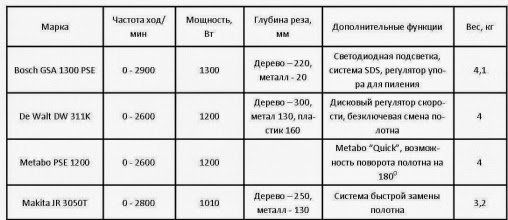

Электролобзик является наиболее популярным инструментом, который ценится профессионалами и домашними мастерами за его универсальные возможности.

Электролобзик (или лобзиковая пила) являяется ручным инструментом, с электрическим приводом, который имеет легкий вес и небольшие габариты. Электролобзик предназначается для выполнения фигурной, поперечной и продольной резки разного вида листового материала.

ПРИ ПОМОЩИ ЭЛЕКТРОЛОБЗИКА МОЖНО ВЫПОЛНИТЬ СЛЕДУЮЩИЕ РАБОТЫ:

— криволинейный рез различного материала;

— делать отверстия прямоугольной формы и круглые отверстия разного диаметра;

— прямые резы почти любого материала (керамическая плитка, гипсокартон, ламинат, пластмасса, металлический лист, дерево).

ПРЕИМУЩЕСТВА ЭЛЕКТРИЧЕСКОГО ЛОБЗИКА.

1. Для домашних работ не нужна пила с большой мощностью, и с данными работами легко справится электрический лобзик.

2. Электрическим лобзиком можно выполнить фигурную качественную резку материала.

3. Профессионалами давно отмечено удобство использования и универсальность электролобзика.

4. Данный инструмент незаменим для работ по резьбе по дереву.

Электролобзики бывают бытовые и профессиональные. У бытовых моделей, как правило, меньшая мощность и рабочий ресурс, а так же меньший набор различных дополнительных функций. Обычно бытовыми электролобзиками можно выполнить резку деревянных деталей толщиной не более 70 миллиметров, и стали до 2-4 миллиметров. Задачи у бытовых инструментов не столь большие как у профессиональных, следовательно, большинство известных брендов изготавливают данный инструмент не в Японии, Швеции и Германии, а в Польше и Китае. Порядка 20 часов в месяц составляет суммарное рекомендуемое время использования бытового лобзика. Естественно, бытовые модели электролобзиков имеют меньшую стоимостную характеристику, нежели профессиональные.

К профессиональным инструментам предъявляются более завышенные требования, поскольку он должен иметь высокую производительность, выдерживать большую нагрузку, и быть максимально удобным для проведения работ. Профессиональный электрический лобзик может выполнить резку древесины толщиной до 80-135 миллиметров, стали — до 10 миллиметров, алюминия – до 20 миллиметров. Во многом стоимость таких электролоюзиков зависит от бренда, наличия дополнительных функций и мощности инструмента.

КОНСТРУКЦИЯ ЭЛЕКТРОЛОБЗИКА.

Специальной пилкой производится резка материала, которая при помощи электродвигателя приводится в действие. Пилка совершает возвратно-поступательные движения по вертикале с частотой до 3,5 тысяч ходов в одну минуту.

На опорной платформе (подошве, плите) установлен механизм, которая является некой направляющей и позволяет производить очень точный распил нужного материала, сохраняя при этом до обрабатываемой поверхности точное расстояние. Помимо этого, платформа может до 45 градусов поворачиваться, чтобы установить нужный угол для резки. Обычно, платформа изготавливается из пластика, алюминия, стали.

Пилка с целью безопасного проведения работ закрывается защитным прозрачным экраном, изготовленным из плексигласа (органического стекла).

Скобообразной может быть ручка электролобзика (это наиболее часто встречается), а так же грибообразной. Это никак не влияет на качество работ, но с грибообразной ручкой удобнее осуществлять работу на наклонных плоскостях. А скобообразная ручка позволяет более лучше видеть линию реза. Как правило, лишь от личных предпочтений зависит выбор формы ручки.

Аккумуляторные электрические лобзики используют при невозможности подключения к электрическому питанию. Нужно учесть, что такие электролобзики имеют ограничение в продолжительности работы и, как правило, небольшую мощность.

ДОПОЛНИТЕЛЬНЫЕ ФУНКЦИИ ЭЛЕКТРИЧЕСКИХ ЛОБЗИКОВ.

Во всех моделях современных электролобзиков присутствует маятниковый многоступенчатый механизм, который сообщает пилке по горизонтали дополнительные движения (в сторону пиления, а так же обратно) и позволяет осуществлять рез материала лишь при движении вверх. Данная функция позволяет сделать работу более производительной, а так же продлевает срок использования пилки, но может немного сделать худьше качество поверхности реза. Данную функцию желательно не использовать для чистого реза. Так же маятниковое движение не требуется для осуществления работы с твердыми породами дерева или листовой сталью (или же оно должно быть на минимуме).

РЕГУЛИРОВКА ЧАСТОТЫ ХОДА.

Данная функция очень полезна для работы с разными видами материала. Имеется 2 варианта выбора частоты: 1. установка перед включением и 2. перемена частоты при помощи силы нажатия на фиксирующую кнопку пуска. Производительность повышает увеличение числа ходов, но способствует более скорому изнашиванию рабочего полотна.

Удобство проведения работ обеспечивает подсветка встроенной лампой рабочей зоны даже при основном слабом освещении.

Автоматической сдувание вентилятором охлаждения двигателя, опилок, освобождает от пыли и опилок линию реза.

Подключение к пылесосу. Данная функция обеспечивает улучшение видимости линии реза и чистоту на рабочем месте. Подключение производится при помощи специального патрубка.

Система быстрой замены неких пилок позволяет одним нажатием на специальный рычаг извлечь режущее изношенное полотно.

Устройство поворота пилка разрешает на 360 градусов поворачивать пилку. Данная функция незаменима при выпиливании окружностей.

Фиксатор угла разрешает зафиксировать наш инструмент под углом 45, 30, 15 и 0 градусов.

Дополнительные приспособления для электрического лобзика.

САМЫМИ РАСПРОСТРАНЕННЫМИ ПРИСПОСОБЛЕНИЯМИ СЧИТАЮТСЯ:

— столик для закрепления электрического лобзика на рабочем месте. Разрешает двигать не инструмент, а материал. Может использоваться для обработки маленьких деталей.

— пластина сменная. Данная пластина крепится на опорной платформе вашего инструмента с целью обеспечения лучшего скольжения.

— специальный чемоданчик для хранения. Большинство фирм-производителей в комплекте с электролобзиком поставляют специальный чемоданчик-футляр, что обеспечивает удобное хранение инструмента.

В комплектации так же могут присутствовать: отвертки, сменные пилки, жидкость для смазывания и иные нужные мелочи для работы.

ПИЛКИ ЭЛЕКТРИЧЕСКОГО ЛОБЗИКА.

Пилки (пильные полотна) могут отличаться размером, материалом изготовления, зубьями, цветом и формой хвостика.

Материал для пильного полотна. Пильные полотна обычно бывают биметаллические или стальные. HCS (углеродистая сталь) используется для работы с некоторыми искусственными материалами и мягкими породами древесины. HSS (быстрорежущая сталь) используется для работы с твердыми материалами (пластмасса, цветной металл, алюминий, сталь). BIM ( биметаллические полотна) отличаются продолжительным сроком службы и высокой эластичностью, универсальны и наиболее удобны для осуществления работы в местах с трудным доступом.

ХВОСТИК ПИЛЬНОГО ПОЛОТНА.

Различной бывает форма окончания на пильном полотне (или хвостик). Это не отражается на работе инструмента, но может вызвать затруднения с приобретением и сменой полотна, если у него довольна редкая форма.

ФОРМЫ ХВОСТИКА ПИЛКИ ЭЛЕКТРОЛОБЗИКА:

Крестообразная форма (с одним упором) наиболее распространена. Она встречается у разных моделей многих фирм-изготовителей: Metabo, Makita, Hitachi, Skil, DeWalt, Bosch.

Хвостик с двумя упорами бывает у моделей электролобзика фирмы Bosch.

Хвостик универсальный ? с полукруглой выемкой встречается у моделей Skil и DeWalt.

Хвостик гладкий можно увидеть у моделей Hander, Bort, DeFort.

А для моделей Makita характерен хвостик, у которого круглые отверстия.

РАЗМЕР ПИЛЬНОГО ПОЛОТНА.

Самая распространенная длина пилок – 50-105 миллиметров, но можно встретить более длинные полотна (к примеру, у универсального полотна по дереву фирмы Wilpu длина 155 миллиметров).

Пилки бывают:

1) для прямого реза материала;

2) для кривого реза.

Пилки для кривого реза являются более узкими.

О назначении пилки говорит цвет пильного полотна. Единой классификации, к сожалению, не существует. И у разных изготовителей может отличаться цветовая маркировка. К примеру, возьмем пилки компаний Вlаск&Dескеr и Bosch. У этих брендов голубая расцветка пилки электролобзиков обозначает пилку для резки цветного и черного металла. А в то же время, у Bosch серый цвет пилки означает, что это пилка для дерева, пластмасс и ДВП, а у Вlаск&Dескеr это пилка по дереву для чистого реза.

ЗУБЬЯ ПИЛЬНОГО ПОЛОТНА У ЭЛЕКТРОЛОБЗИКА.

Зубья пильного полотна в зависимости от определенного материала, для работы с кот. она предназначена, ее зубья могут быть различной формы, размера и иметь разный шаг. На блистерах (упаковках) с пилками указано назначение пильного полотна. Разводка зуба выполнена разводка зуба, увеличивающая производительность работ, но немного снижающая качество реза.

Для осуществления работы со стеклом или керамической плиткой используются пилки без зубьев, которые имеют алмазное напыление или напыление из некого твердого сплава.

Критерии выбора электрического лобзика.

МОЩНОСТЬ.

Мощность является наиболее значимым показателем работы электрического инструмента, который оказывает влияние на продолжительность бесперебойной работы и на глубину реза разного материала. У бытовых электролобзиков мощность от 350 Вт, а у профессиональных – 580-750 Вт. Нужно иметь ввиду, что у наиболее мощных моделей – больший собственный вес.

КОЛИЧЕСТВО ХОДОВ ЗА ОДНУ МИНУТУ

На чистоте спила и на скорость работы отражается количество ходов. Этот показатель у электролобзиков равен обычно 0 – 2700-3100, а бывают модели и до 3500 ходов в минуту.

СИСТЕМА ЗАМЕНЫ ПИЛОК.

Нужно знать, что пилки могут крепиться винтами или специальными прижимными устройствами, которые позволяют быстро заменять полотно и при этом не использовать специальный инструмент. К примеру, на модели Hitachi устанавливается система Power-lock-System.

РЕГУЛИРОВКА ЧАСТОТЫ ХОДА ЛОБЗИКА

Если вам нужно работать лишь с одним определенным видом материала, то данная функция может не пригодится. На такая функция необходима для работы с разными материалами.

ВОЗМОЖНОСТЬ ПОДКЛЮЧЕНИЯ К ПЫЛЕСОСУ

Конечно хорошо, если имеется функция – автоматический сдув опилок. Но присутствие возможности подключится к пылесосу – будет вам помогать содержать рабочее место в чистоте и я удалять мелкую пыль, вредную для здоровья, которая образуется в процессе работы.

ПОЛЕЗНЫЕ СОВЕТЫ ПО ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛОБЗИКА.

Во время работы с отдельными материалами (нержавеющей сталью, полистиролом, органическим стеклом) нужно дополнительное охлаждение (вода, машинное масло, мыльный раствор).

Лучше резку стального дерева осуществлять электрическим лобзиком с большой скоростью и большой мощности.

Пластик следует резать с частотой не меньше 1000 ходов в одну минуту.

Во время обработки тонкого металла, под него нужно подложить лист фанеры.

При выполнении работы с небольшой частотой ходов, нужно в работе делать чаще перерывы, что бы дать остыть двигателю.

Нужно менять затупившуюся пилку своевременно, чтобы на двигатель не увеличивать нагрузку.

Нужно инструмент содержать в чистоте и своевременно смазывать механизмы.

Следует соблюдать инструкцию изготовителя, а так же соответствующие правила по технике безопасности во время проведения работ с электрическим инструментом.

Похожие статьи:

Как выбрать электропилу

Кондиционер или рекуператор?

Не можете решить, что лучше установить для поддержания комфортной температуры в доме? Кондиционер или рекуператор?

1. Комфортная температура!

Кондиционер создает комфортную температуру в помещении, однако не обеспечивает приток свежего воздуха.

В отличие от него Рекуператор Marley создаст в Вашем доме и комфортную температуру, и постоянный приток свежего воздуха! В течение 70 секунд тёплый воздух из помещения отводится наружу, нагревая керамический элемент. После этого устройство меняет направление подачи воздуха: в дом начинает поступать свежий воздух с улицы. Комфортная температура воздуха в помещении достигается за счёт нагревания уличного воздуха теплом, аккумулированном в керамическом элементе.

2. Потребление электроэнергии!

Кондиционер потребляет большее количество электроэнергии, чем рекуператор. Потребляемая мощность рекуператора Marley до 8 Вт!

3. Тех.обслуживание!

Провести техническое обслуживание рекуператора, в отличие от кондиционера, можно в домашних условиях.

Устройство рекуператора!

Керамический элемент находится в изолированной трубе внутри стены и обеспечивает нагревание поступающего воздуха в помещение. Здесь же расположен и фильтр для очистки воздуха.

С внешней стороны стены находится защитный кожух рекуператора!

Выбираем шуруповерт

Наличие хорошего инструмента под рукой, несомненно позволит облегчить жизнь, как профессионального строителя, так и простого человека. Одним из таких инструментов является шуруповерт.

Шуруповерт – это наверное самый востребованный инструмент, который должен быть в каждом доме, ведь выполняемые им функции: заворачивание/выворачивание шурупов, саморезов, анкеров, а в более дорогих и профессиональных моделях или дрель-шуруповертах — это и сверление дерева и метала. Могу Вас заверить, что воспользовавшись хоть один раз шуруповертом, Вы болше не захотьте брать в руки отвертку.

Стоит также упомянуть еще о нескольких достоинствах шуруповерта, а это: проста в обращении и постоянная готовность к работе, возможность использования в труднодоступных местах, а также местах, не оборудованных электрической сетью.

Советы по выбору шуруповерта

интенсивность использования инструмента;

задачи, которые хотите им выполнять;

сумма, которую Вы готовы потратить на его приобретение.

Профессиональный шуруповерт предназначен для интенсивного использования (очень устойчив к износу и перегреву) и изготовлен из более качественных, а соответственно и дорогих, материалов (много металлических деталей). Также профессиональный инструмент отличается и по техническим характеристикам: крутящий момент у таких моделей значительно выше — до 130 Нм, частота вращения – выше 1200 оборотов в минуту, плюс возможность больше значений регулировки ограничения крутящего момента, что позволит более точно настроить инструмент, в зависимости от выполняемой задачи. Помимо этого, стоит упомянуть, еще об одной характеристике (только для аккумуляторных шуруповертов), не мене важной уже перечисленных – это наличие более мощным аккумулятором (используют напряжение от 18 вольт и выше), плюс в комплекте часто имеется дополнительный аккумулятор.

Для информации!

Для закручивания шурупов достаточно скорости 400-500 об./мин., для сверления — не менее 1200-1300 об./мин., а величина крутящего момента определяет способность осуществлять функцию сверления твердых материалов (чем выше, тем лучше).

Учитывая выше сказанное, профессиональные шуруповерты считаются универсальными, но приобретать такой инструмент есть смысл, если вы твердо знаете, что придется столкнуться с высокими нагрузками.

Любительский шуруповерт рассчитан на периодическое использование. Он значительно дешевле, но уступает профессиональным, как в качестве используемых материалов (многие детали выполнены из пластмассы), так и в характеристиках: крутящий момент составляет всего — 10 – 15 Нм, частота вращения – ниже (не у всех моделей) 1200 оборотов в минуту. Возможность регулировки скорости вращения двигателя имеется во всех современных моделях, но по количеству режимов любительские существенно уступают своему более профессиональному «брату». Также более дешевые модели чаще всего используют напряжение от 9.6 до 14.4 вольт.

Главный их плюс – цена, плюс они превосходно, безо всяких проблем, справляются с рядовыми бытовыми задачами.

Ещё одна полезная характеристика, которая просто необходима в работе — реверс (обратный ход). Этот режим присутствует в обеих категориях шуруповертов.

Сетевой или аккумуляторный инструмент?

Очевидно, что профессиональный инструмент должен много работать. Следовательно, при выборе, возникает вопрос — сетевой или аккумуляторный инструмент выбрать?

Задавшись таким вопросом, сразу понятно, что главный минус сетевого инструмента – зависимость от электросети, а также меньшая маневренность (ограничивается длиной питающего шнура). Но такие модели мощнее и в случаи использования их в помещениях с доступом к электросети, их минус становится огромным плюсом, ведь они не разрядятся как аккумуляторные и не придется покупать дополнительный аккумулятор или ждать пока зарядится родной, а это от получаса у профессиональных, до 7 часов у более бюджетных моделей.

С сетевыми все понятно, давайте посмотрим какие есть разновидности аккумуляторных шуруповертов.

Различают:

— никель-кадмиевые (Ni-Cd) — выдерживают около 1000 зарядок;

— никель-металл-гидридные (Ni-MH) — выдерживают около 500 зарядок;

литий-ионные (Li-Ion).

Главный недостаток первых двух, является «эффект памяти» (если аккумулятор не разряжать полностью, тогда при каждой зарядке, его ёмкость будет уменьшаться). Справиться с этим недостатком поможет приобретение сменного аккумулятора.

Литий-ионные батареи эффектом памяти не страдают, плюс они более экологичны, но хуже остальных переносят отрицательные температуры.

Также Вам стоит знать, что существуют модели, поддерживающие несколько типов аккумуляторов.

Ёмкость аккумулятора определяет время работы до подзарядки, поэтому профессиональные (как уже упоминалось) и некоторые полупрофессиональные модели чаще всего комплектуются двумя аккумуляторами (один работает, второй заряжается). При такой комплектации и в таком режиме работы, работа с аккумуляторным шуруповертом мало чем отличается от работы со стационарным.

Эргономичность

Говоря об этой характеристике, стоит сказать, что понятие удобства – очень индивидуально, поэтому советовать здесь сложно. Скажу лишь одно, что большей популярностью пользуются шуруповерты, сбалансированные по центру тяжести, но существуют еще и шуруповерты с ручками «пистолетного» типа. Попробуйте и остановите свой выбор на том, который удобнее именно для Вас.

Бренд

Как выбрать строительный фен

Промышленный термофен, называемый также строительным феном, широко применяется на строительных объектах и является многофункциональным инструментом. Если вы хотите приобрести такой инструмент, то необходимо определиться с его применением – для производства каких именно работ и в каких объемах планируется его использование. Также нужно обязательно ознакомиться с его основными техническими характеристиками. Перед тем, как выбрать строительный фен определенной модели, стоит подробно рассмотреть все виды и качества этого электроинструмента.

Как выбрать строительный фен: разновидности этого инструмента

Существует два вида инструментов данного класса – фен строительный профессиональный и бытовой. Принцип работы обоих видов одинаковый, различие между ними заключается только в мощности и температуре воздуха на выходе. А вот задачи и функции этих электроприборов совершенно разные.

Обычный бытовой фен используют для сушки и укладки волос, где выходная температура не должна превышать 60˚С. Строительный фен, про который мы будем говорить в этой статье, внешне схож с ним, но это только внешне. Главное отличие промышленного термофена от бытового – это область применения данного прибора и его технические характеристики, основными из которых являются нагрев и мощность.

Благодаря повышенной мощности, в сравнении с бытовым феном (в среднем 1,5 кВт), температура строительного фена на выходе может доходить до 750˚С. Конструктивно такой инструмент представляет собой электроприбор, имеющий в своем составе термостойкий корпус, достаточно мощный нагревательный элемент и высокооборотистый вентилятор, создающий непрерывный поток раскаленного воздуха. Обычно в комплекте с промышленным феном поставляется набор насадок, приспособленных под выполнение различных задач, что значительно расширяет сферу применения этого инструмента, поднимая его на уровень высокой универсальности.

Часто используемые насадки для строительных фенов

Как правило, в комплекте со строительным феном поставляется одна или несколько специальных насадок для выполнения различных работ. Некоторые из них являются специализированными и реализуются отдельно от инструмента, поэтому нужно быть готовым к дополнительным приобретениям.

Наиболее широкое применение получили следующие насадки для строительного фена:

1. Фокусирующая круглая насадка. Применяется для заделки разнообразных щелей при помощи сварочной пластиковой ленты, пайки медных труб бесконтактным способом, ремонте лодок, лыж и так далее.

2. Плоская насадка. Применяется для удаления старой краски и шпаклевки, обоев, пленки, а также для контролируемой деформации пластика, полистирольных плит и ПВХ изделий.

3. Сварное зеркало. Используется для контактной стыковой сварки пластмассовых деталей – стыкуемые части доходят до точки сварки, прижатые к сварному зеркалу.

4. Сварная насадка. Ее прямое назначение – это соединение сварочных кабелей на синтетической основе.

5. Широкоструйная насадка является разновидностью плоской и применяется для удаления краски с больших площадей.

6. Стеклозащитная насадка. Специальное приспособление, предназначенное для поверхностей, не выдерживающих высокой температуры (например, стекло), используется для удаления с них замазки, лака, краски.

7. Шлицевая или щелевая насадка. Применяется для сварки ПВХ-материалов накидным способом.

8. Резная насадка. Разработана для резки пенопласта прямым и фигурным способом.

9. Редукторная насадка. Это переходник для шлицевых и резных насадок. Кроме того, ее можно применять для точечной сварки.

Область применения строительного фена

Строительный фен, применение которого является довольно оправданным в строительстве, может быть использован для удаления старых покрытий стен, потолков, дверей и окон, размораживания водопроводных труб, контролируемой деформации (изгибания) линолеума, пластмасс, рубероида, пайки тентовых и полипропиленовых тканей. Возможно использование строительного фена в качестве паяльной лампы и даже для розжига углей в мангале! Кратко область применения промышленного фена можно охарактеризовать так – использовать его можно всюду, где требуется локальный нагрев поверхностей.

Одной из основных функциональных особенностей строительного фена является наличие плавной регулировки выходной температуры, позволяющей работать с материалами, имеющими различную температуру плавления. Существуют модели без плавной регулировки, но с несколькими фиксированными температурными режимами. Строительный фен с регулировкой температуры таким способом проигрывает по своим возможностям инструменту с плавной регулировкой температуры.

Все профессиональные промышленные фены имеют в своем арсенале функцию холодного обдува, которая может пригодиться во многих случаях. Лучше, если выбранный вами строительный фен будет оснащен цифровым электронным дисплеем, значительно упрощающим некоторые технологические операции, например, герметизацию соединений термоусадочными трубками. Естественно, цена такого промышленного фена будет на порядок выше. С точки зрения безопасности обязательным является наличие защитного кожуха, который хоть и делает прибор тяжелее, зато сводит к минимуму риск получения ожогов человеком или оплавления обрабатываемой детали.

Вопрос, как выбрать строительный фен, не является сугубо индивидуальным – по большому счету, различие этого инструмента заключается исключительно в температуре нагрева воздуха. А насадки, которые отвечают в полной мере за его целевое использование, можно приобрести отдельно. В первую очередь, приобретаемый термофен должен быть надежным и мощным.

Похожие статьи:

Как выбрать газонокосилку

Как выбрать плиткорез

Сегодня керамическая плитка является очень распространенным отделочным материалом, так как обладает практичностью, эстетичным внешним видом и долговечностью. Для ее укладки необходимо иметь определенные навыки и специальные инструменты, например, плиткорез. Это самое простое, а одновременно и самое необходимое приспособление в работе с керамической плиткой. При выборе плиткореза многое зависит от характеристики плитки, поэтому изначально нужно купить плитку, а потом уже инструмент для ее резки.

Плиткорез — конструкция, особенности

Плиткорез – это специальный инструмент, который применяют для резки всех видов плиток – каменных, кафельных, керамогранита и т.д. С помощью этого инструмента можно произвести высококачественный разрез плитки, причем можно получить линию разреза не, только под прямым углом, но и варьировать угол до 45 градусов.

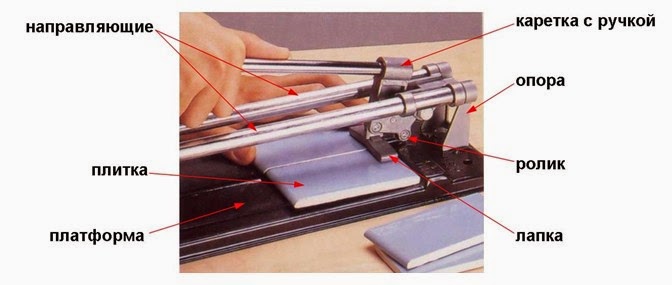

Конструкция современного плиткореза состоит из режущего элемента, угломера, плавающего основания и одной направляющей. Главной деталью в плиткорезе является режущий ролик, который в основном изготавливается из твердосплавной стали.

Отличительная особенность всех плиткорезов – это возможность разрезания как керамической облицовочной, так и напольной плитки.

Согласитесь, разрезать керамогранит обычной болгаркой сложно, да и качество резки не всегда очень хорошее. Плиткорез для керомогранита способен без проблем порезать керамогранит качественно и сравнительно быстро.

Пять критериев выбора плиткореза

При выборе плиткореза, вне зависимости от того, какой именно конструктивный вариант был выбран, инструмент должен обладать 5-ма основными критериями:

1. Отсутствие брака и других внешних дефектов. Во время выбора инструмента нужно визуально его осмотреть, проверить качество сборки и состояние материалов. После этого следует запустить станок, проверить качество работы двигателя, рабочего стола, регулировки и нет ли дополнительных вибраций.

2. Мощность двигателя. Выбирая плиткорез, следует учесть объемы работ, толщину и твердость обрабатываемого материала и выбрать мотор требуемой мощности.

3. Способность резки материала под углом. Подстройка угла должна выполняться быстро и просто, а угол должен точно выдерживаться без погрешностей.

4. Алмазный диск. Он является «оружием» плиткореза. Важно знать качество, назначение и тип диска, который присутствует на устройстве.

5. Наличие запасных частей. Ничего вечного не бывает, поэтому этот критерий актуален преимущественно ко всем инструментам, но для плиткореза он актуален вдвойне, так как найти запасные, необходимые детали не так уже и просто.

Какой плиткорез выбрать – ручной или электрический

Ручные плиткорезы – характеристики, преимущества, на что обращать внимание при его выборе

Плиткорез ручной профессиональный является самым простым и удобным в использовании. Его прочная конструкция позволяет точно по прямой линии разрезать плитку. Он применяется для плитки толщиной не больше 1.5 сантиметра, а для разрезания 8-мм настенной плитки применяют специальный плиткорез длиной до 40 сантиметров.

Ручные плиткорезы по конструкции бывают:

роликовые;

механические;

на подшипниках.

Роликовый плиткорез является достаточно простым в конструкции, режущим элементом служит именно ролик, сделанный из твердого сплава.

Механический плиткорез имеет жесткую каретку, которая позволяет с особой точностью разрезать материал, в том числе и плитки достаточно твердого типа.

Плиткорез на подшипниках предназначен для обработки особо прочной плитки толщиной до 16 мм. Этот инструмент обладает способностью очень мягкого хода, так как на 2 подшипниках присутствуют втулки.

При выборе ручного плиткореза следует обращать внимание на прочность рамы, длину инструмента и плавность хода.

Основание данного инструмента должно быть жестким для избегания амортизации во время резки плитки. Чем крепче будет ручка плиткореза, тем мощнее можно надавливать на рычаг. Лучше не покупать слишком маленький плиткорез, а приобрести универсальную модель, которая подойдет как для полового, так и для стенового плиточного покрытия.

Основная часть плиткорезов оснащены подшипниками для придания плавности скольжения. Есть, конечно, и модели без подшипников. В таком случае во время выбора нужно убедиться в качестве скольжения рабочего тела.

Преимущества ручных плиткорезов:

Независимость от электроэнергии. По сравнению с электрическими плиткорезамы, это значительная экономия. Кроме этого, ручные плиткорезы можно использовать в любых погодных условиях, даже при влажности воздуха до 90%.

Небольшие размеры. Для их эксплуатации не требуется отводить дополнительное помещение или его часть, хватит небольшого участка пола или стола.

Возможность перемещать с места на место. Из-за своего небольшого веса (0.2 – 9 кг) они очень удобны и практичны.

Электрический плиткорез — типы, характеристика, советы по выбору

Во время проведения больших объемов работ лучше всего использовать электрический плиткорез. В отличие от ручных плиткорезов, электрический режет плитку значительно точнее, быстрее и с меньшими потерями. Плитка во время резки может лопнуть из-за повышения температуры, поэтому электрические плиткорезы оснащены системами водяного и воздушного охлаждения.

Плиткорез с водяным охлаждением бережно относится к плитке, способен аккуратно, ровно без сколков делать разрезы. Жидкость, которая находится в баке под двигателем, должна подаваться в зону реза принудительно и с регулировкой подачи.

Во время работы он не перегревается и не выходит из строя благодаря постоянной подаче воды во время работы.

Преимущества электрических плиткорезов:

Способность резки под углом 45 градусов, что является важным при укладывании углов стен.

Точный, без шершавых краев, надрез

Минимальные затраты времени на работу – на одну плитку тратиться меньше минуты времени

Легкая, удобная резка как керамогранита, так и камня.

Электрический водяной плиткорез бывает двух видов:

с нижним расположением двигателя;

с верхним расположением двигателя.

Режущий инструмент с нижним расположением двигателя очень компактен, может работать в небольших помещениях и способен разрезать плитку почти всех размеров. Для более точной и удобной резки используют плиткорезы, у которых двигатель расположен вверху.

Во время выбора электрического плиткореза следует обращать внимание на следующие параметры:

1. Глубину надреза. Она должна варьироваться в пределах 3 — 4 см.

2. Длина надреза. Она должна находиться в пределах 50 см.

3. Мощность двигателя. Этот показатель следует подбирать в зависимости от назначения инструмента и вида плитки.

4. Диаметр резака. В основном применяются резаки диаметром 18-20 см.

Резка плитки плиткорезом

Перед началом работы необходимо надеть специальные защитные очки и наушники для защиты чувствительных органов от осколков и излишнего шума плиткореза.

Необходимо убедиться, что колесико надежно закреплено и не двигается со стороны в сторону, так как это может привести к неровному надрезу. Также нужно проверить его степень изношенности, если есть необходимость в замене — то лучше приобрести новое колесико.

Если используется ручной плиткорез, перед работой на направляющую рамку инструмента следует нанести некоторое количество масла.

Чтобы сделать качественный надрез с помощью плиткореза, для начала следует нанести линию резки маркером на плитке. Затем нужно положить плитку на основании инструмента, надежно зафиксировав для избегания вибрации. Далее одним быстрым движением провести нож по всей длине отделочного материала. Рез проводится на лицевой стороне материала. Передвигать режущий материал лучше всего двумя руками для того, чтобы сделать равномерный надрез и избежать образования осколков.

Во время прикосновения плитки и ножа плиткореза сила давления должна быть минимальной. Не нужно сильно нажимать на плитку, так как это может привести к ее расколу. Далее ее нужно постепенно увеличивать, уменьшая к концу плитки. Если проводится резка первый раз, то лучше всего запастись несколькими плитками для того, чтобы потренироваться.

У плиткореза есть губки, изготовленные из металла. Они используются для разделения двух частей уже разрезанной плитки. Этими губками следует аккуратно нажимать на плитку с обеих сторон, она должна разделиться легким щелчком.

Если есть необходимость, то отрезанный край плитки можно подровнять наждачной бумагой или шлифовальным камнем.

Марка плиткореза

Плиткорез RUBI способен быстро, а главное ровно разрезать все виды кафельной плитки и керамогранита.

Преимущества плиткореза rubi:

Присутствуют цельные, стальные направляющие. Они гарантируют отличное качество резки и долгий срок службы.

Применяются самые эффективные и удобные системы втулок. Это исключает применение подшипников, способных истираться и ломаться.

Плиткорезы изготовлены из очень прочного алюминия, что делает этот инструмент одновременно легким и надежным.

Плиткорез Matrix используется для резки плитки толщиной до 1.4 см и длиной 30-60 см. Этот плиткорез имеет только 1 направляющий рельс, который охватывает несущая каретка с двух сторон. Передвигается он с помощью шарикоподшипникового механизма.

Плиткорез matrix имеет специальное покрытие рейки и сплав, которые обеспечивают надежное сцепление рельсы и шарикового механизма.

Плиткорез КОРВЕТ применяется для резки плитки как под прямым, косым углом, так и для комбинированных углов.

Плиткорез данной марки бывает двух видов: автоматический станок-пила и плиткорез с ручным механизмом. Станок для резки плитки может работать в многофункциональном режиме, способен определить диаметр плитки и правильность ее крепления при помощи ЧПУ.

Советы по эксплуатации плиткореза

Во время работы с таким строительным инструментом, как плиткорез, необходимо соблюдать некоторые правила для исключения возможности получения травмы.

Осколки, которые образуются при работе, могут повредить глаза, поэтому следует использовать защитные очки. Не нужно слишком близко подносить руки к режущему инструменту. Если используются электрическое оборудование, то нужно быть особо осторожными.

Электрические плиткорезы не терпят высокой влажности. Важно не перегружать плиткорез, пытаясь разрезать очень быстро или очень толстую плитку. Через это двигатель может перегреться или расколоться плитка.

Особое пристальное внимание следует уделить кабелю электрооборудования – он не должен мешать под ногами, перекручиваться или перегибаться.

Похожие статьи:

Как выбрать триммер

Как выбрать краскопульт

Главное предназначение краскопульта – быстрое и качественное нанесение краски или лака на поверхность объекта. Краскопульт (краскораспылитель) – представляет собой переносной аппарат, с помощью которого окрашивают поверхности путем распыления лакокрасочного состава. Окрашенная краскопультом поверхность характеризуется наличием гладкого, равномерного слоя, которого Вы никогда не добьетесь, используя валик или обычную малярную кисть. Следует заметить, что покупать и применять краскораспылитель лучше, если требуется обработать большие площади. Немаловажным фактором качественной окраски является правильно подобранный краскопульт.

О том, как правильно подойти к вопросу выбора краскопульта задумывается каждый мастер, сталкиваясь с необходимостью быстрой, а главное, качественной покраски поверхностей больших площадей. Удачно и правильно подобранный инструмент – это первый этап строительных работ, определяющий эффективность всего процесса.

Итак, остановимся на отдельных деталях краскораспылителя, на которые следует обратить внимание при покупке:

1. Корпус краскораспылителя. Его изготавливают из алюминия и обрабатывают никелированным покрытием, надежно предохраняющим от коррозии. Мировые производители краскопультов упаковывают свою продукцию в комфортные пластиковые чемоданы, а в комплектацию включают различные дополнительные аксессуары (например, регулятор давления). Особого внимания заслуживает оценка качества отверстия в крышке сопла (в качестве материала изготовления служит алюминий, нержавейка, латунь). Чтобы убедиться в точности работы иглы в сопле, следует несколько раз нажать на курок.

2. Уплотнительные прокладки. При работе с краскопультами с низким давлением крайне важна безупречная герметизация соединений. Кроме того, многие лакокрасочные составы содержат растворители, оказывающие негативное воздействие на прокладки. Наиболее надежные прокладки выполнены из тефлона, однако профессиональные краскопульты, оснащенные ими, имеют высокую стоимость.

3. Расположение красконаливного стакана. Различаются краскопульты с нижним и верхним расположением красконаливного стакана (бачка). Столь непринципиальное различие является лишь делом привычки и удобства. Так, выполняя работы краскопультом с нижним расположением бачка, его следует держать строго вертикально, чтобы поступала краска, а не воздух.

Основным недостатком обработки поверхности с помощью краскораспылителей является образование «окрасочного тумана». Лишь современные модели электрических краскораспылителей не дают лишнего распыления, исключая попадание мельчайших частиц краски на поверхность других предметов. Благодаря использованию электрических краскопультов существенно упрощается работа и происходит экономия лакокрасочных материалов.

Методы распыления

Остановимся более детально на основных методах распыления, которые должны быть учтены при выборе аппарата.

1. Краскораспылитель конвенциональной системы. Окрасочный факел формируется под высоким давлением сжатого воздуха 3-4 бар, обеспечивая высокое качество распыления и однородность окрасочного факела, состоящего из частичек размера от 5 мим и больше. Высокая скорость частиц красящего вещества, движущихся по направлению к окрашиваемой поверхности, определяет высокую производительность инструмента.

Однако это приводит к значительному образованию тумана и снижению коэффициента переноса расходных материалов до 45%. В начале 80-х годов экологами были законодательно ужесточены требования к охране окружающей среды, и этот метод распыления разрешили использовать лишь в промышленном секторе, где предусмотрена необходимая очистка воздуха.

2. Краскораспылители системы распыления HVLP с характерным большим объемом воздуха и пониженным давлением. Окрасочный факел формируется под низким давлением сжатого воздуха 0,7 бар. Благодаря средней скорости движения частиц лакокрасочных материалов достигается равномерное распределение на окрашиваемой поверхности, а коэффициент переноса достигает отметки 65%.

Основными недостатками системы считаются большой расход воздуха и незначительные ухудшения декоративных особенностей покрытия при распылении лака.

3. Краскораспылители системы распыления LVLP с характерным маленьким объемом воздуха и низким давлением. Окрасочный факел формируется под средним давлением сжатого воздуха 0,8-1,5 барам коэффициент переноса достигает уровня 65%.

Конструкция воздушных каналов распылительных головок позволяет получить однородный факел из мелкодисперсных частичек расходных материалов, образуя высококачественное покрытие.

Выбирая краскопульт для покраски, Вы должны для себя уяснить, что оптимальный результат при работе с базовыми покрытиями «перламутр/металлик» достигается при использовании краскопульта, характеризующегося методом распыления HVLP. Качественную поверхность покрытия можно получить даже с учетом потребления большого объема воздуха и движения лакокрасочного вещества при малом давлении сжатого воздуха.

Низкое давление позволяет предотвратить появление сорности на окрашиваемой поверхности. Поскольку небольшая скорость воздушного потока, распределяющая частички лакокрасочного материала на поверхность деталей без ощутимых турбулентных завихрений, способных захватить пыль с комбинезона рабочего, шлага подачи воздуха и окружающих предметов. Расстояние между воздушной головкой и деталью составляет 10-15 см, а значит, шанс захватить частицы мусора и пыли невелик.

На сегодняшний день наиболее эффективным методом распыления считается LVLP, обеспечивающий максимально комфортную работу из-за низкого образования тумана, значительной экономии расходных материалов и высокой производительности.

Расстояние между воздушной головкой и деталями составляет 15-20 см, что позволяет легче управлять процессом нанесения на значительном расстоянии. Отличительная особенность такого метода заключается в возможности качественного окрашивания как профессиональными малярами, так и новичками без каких-либо усилий – процесс осуществляется практически закрытыми глазами, не беспокоясь о появлении подтеков.

Современные модели краскопультов, представленные на рынке

Все модели краскораспылителей, представленных сегодня на рынке, можно дифференцировать по трем основным группам:

1. Пневматические краскопульты

2. Электрические краскопульты

3. Краскопульт с ручным приводом

1. Пневматические краскопульты

Использование пневматического краскопульта позволяет производить распыление краски с помощью сжатого воздуха. Именно такие модели применяются для окрашивания поверхностей. Посредством отдельных входов в агрегат подаются воздух и краска и перемешиваются в предназначенной для этой цели воздушной камере. Результатом тщательного перемешивания будет служить однородный окрасочный факел. Производительность пневматического краскопульта при работе с краской составляет до 400 кв.м/ч, при работе со шпаклевкой — 85 м2/ч, лаком – в пределах 20-50 кв.м/ч.

Краскораспылители низкого давления HVLP (High Volume Low Pressure – в переводе «большой объем и низкое давление») характеризуются наличием более низкого давления в воздушной голове, нежели на входе в пистолет. Благодаря особой конструкции окрасочного инструмента образуется достаточно «мягкий факел» с низким уровнем образования тумана и высоким коэффициентом переноса расходного материала на поверхность (более 65%). Такие модели заслуженно называют «суперэкономичные».

Краскораспылители пониженного давления RP (Reduced Pressure – «сниженное давление») предназначены для работы с абсолютно любым типом лакокрасочных материалов. Их использование позволяет получить широкий факел, подающий значительный объем краски. Эксплуатация моделей этого ряда осуществляется в условиях давления в 2-3 атм., при этом расход воздуха достигает 200–430 л/мин. В результате значительно снижается время на покраску поверхностей, обеспечивается тончайшее распыление, исключая малейшие дефекты и подтеки, а финишное покрытие получается экстра-класса.

2. Электрические краскопульты

При выборе электрического краскопульта, следует учитывать некоторые его особенности. Прежде всего, электрические модели образуют давление для подачи краски с помощью колеблющейся диафрагмы, приводимой в действие благодаря шатунному механизму. Эксплуатация электрического краскопульта осуществляется от традиционной бытовой розетки, исключая покупку дополнительных приспособлений для проведения покрасочных работ. Краскопульт электрический предназначен для работы с красками, растворами и защитными смесями на водной основе.

Производительность краскораспылителей электрических варьируется в пределах 250-260 кв.м/ч, при этом мощность двигателя составляет 0,18-0,27 кВт. Подобные модели можно причислить к классу самых приемлемых и экономичных видов, да и стоимость его невысока.

3. Краскопульты с ручным приводом

Краскораспылители с ручным приводом – это резервуары, оснащенные наносом и специальным всасывающим рукавом с фильтром, опускающимся в резервуар с расходным материалом. При помощи насоса краска засасывается в резервуар, при этом образуется достаточное давление в нем, затем краска подается к форсунке. Производительность ручных моделей достигает 200 кв.м/ч.

Выполняя кузовной ремонт, и для ускорения окрашивания деталей разными цветовыми оттенками, маляр может сочетать работу трех различных краскораспылителей, в результате получая различные цвета и значительную экономию временных затрат на мойку краскораспылителя при осуществлении одной покраски.

Оперативная и максимально эффективная покраска высокого уровня качества предполагает использование профессиональными малярами четырех краскопультов с различными характеристиками: предназначенные для базового декоративного покрытия или под лак, для грунта «шлифуемая версия» и для грунта «мокрый по мокрому».

Лидеры мировых продаж

Сегодня на рынке строительных материалов и инструментов насчитывается несколько компаний-производителей, занимающих лидирующие позиции в производстве краскораспылителей:

1. краскопульт sata,

2. краскопульт walcom,

3. краскопульт bosch,

4. краскопульт wagner.

Выбирая краскопульт для покраски, следует уделить внимание его комплектации, которая, к слову, может различной у каждого производителя. Порой компании предлагают непосредственно агрегат и штуцер для подсоединения шланга, фильтр для лакокрасочного состава, инструкцию и сертификат качества. В других случаях в комплект могут входить переходник для мини-бачка, ключ для обслуживания, фильтры различного рода, редуктор с манометром, набор уплотнений и прокладок, ершик для чистки бачка, кронштейн-подставка и смазка.

Краскопульт sata

Компания SATA – это мировой лидер по выпуску профессиональных окрасочных агрегатов и ручных моделей краскопультов. Модели данного бренда — это сочетание лучших качеств: равномерный и однородный факел, высокий уровень переноса красочного материала. При использовании оборудования SATA достигается превосходное качество идеально прокрашенной поверхности.

Краскопульт walcom

Агрегаты Walcom, используемые для финишной окраски в промышленной отрасли, представляет собой оборудование высокого класса, прошедшее тестирование на каждом этапе производства.Все модели оснащены манометром и штатным редуктором, сменными фильтрами для лакокрасочного состава, запасными прокладками и пружинами, универсальным сервисным ключом, маслом для смазки, ёршиком для чистки бачка, паспортом и схемой комплектации.

Краскопульт bosch

Модели от bosch позволяют качественно и оперативно произвести покраску любой поверхности. Краскопульты нашли широкое применение в жилых и производственных помещениях, в строительстве и промышленности, в столярном деле и автосервисе. Универсальный краскопульт bosch, способный распылять самые густые растворы, оснащен системами регулировки и контроля за расходом красочного состава, специальным фильтром для его быстрой очистки от всевозможных примесей, а устойчивость прибора обеспечивается за счет использования опорной поверхности.

Среди наиболее популярных моделей можно выделить:

BOSCH PFS 55,

BOSCH PFS 65,

BOSCH PFS 105 E

Краскопульт wagner

Компания WAGNER уже на протяжении многих лет считается узко-специализированным мировым производителем товаров в области промышленных и строительных покрытий. Удобные в работе и мощные краскопульты wagner применяются для окрашивания любых поверхностей жилых и производственных помещений с помощью маловязких материалов, изготовленных на основе воды и растворителей. Широкая линейка моделей позволяет купить краскопульт как профессиональному маляру, так и новичку.

Похожие статьи:

Как выбрать электролобзик

Как выбрать циркулярную пилу

Циркулярная пила – электроинструмент, предназначенный для быстрого распила дерева (фанера, ламинат, ДВП, любые доски). Все-таки больше всего он понадобится жителю частного дома, но и городскому не помешает, ведь у многих есть свои дачи, огороды, гаражи и работ с деревом предостаточно.

Класс пилы: для дома (бытовой), либо профессиональная

Как и весь инструмент, циркулярки подразделяются на эти два класса. Разница между ними такая: бытовым нужно работать с перерывами. Примерно 15-20 минут непрерывной работы двигателя, далее обязательная пауза, чтобы мотор мог остыть, нельзя его сильно нагружать, это может плохо сказаться на сроке службы. В принципе, за такой отрезок времени можно напилить очень немало. И, как правило, этого хватает рядовому пользователю «за глаза». А порой он не расходует и половины возможностей бытовой циркулярки, распилит несколько досок в месяц – и всё, а то и в год, остальное время она просто-напросто пылится в гараже. Наработка у бытового инструмента примерно 30 часов в месяц, если будете работать более интенсивно, то лучше все-таки приобрести профи модель.

Профессиональной можно работать без остановок, да и ресурс двигателя заложен больше, чем у бытовых. Их берут в основном на производство и люди, которые работают очень интенсивно и часто. Для дома, конечно, она тоже подойдёт, но особого смысла переплачивать нет, ведь профи стоит ощутимо дороже (примерно в 2 раза) при одинаковых характеристиках.

А работу можно выполнить абсолютно одну и ту же, что бытовой пилой, что профессиональной.

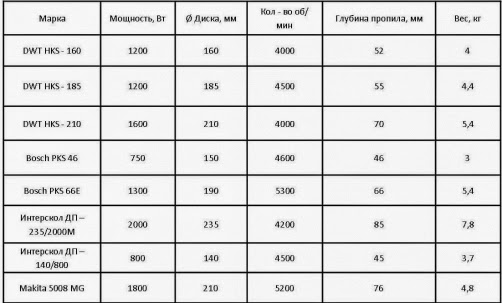

Мощность

Показатель важный для любого электродвигателя, для циркулярной пилы тоже. У пил он в среднем 1000Вт-1800Вт. И чем больше мощь, тем двигателю легче толкать пильный диск, тем он меньше будет греться и реже придётся делать паузу в работе. К примеру, пилите вы доски 50мм пилой 1000Вт и пилой 1500Вт, конечно маломощный движок нагреется быстрее, чем мощный.

Как ни странно, у маломощного двигателя есть и свой хороший плюс – это вес. Чем меньше мощь, тем пила будет легче. Работать тяжелой пилой, если вы конечно не Арнольд или Чак Норрис, сложнее, особенно длительное время, руки устают быстрее.

Да и за дополнительную мощность приходится доплачивать, мощные движки стоят дороже.

И если особо нагружать инструмент не планируете, то можно взять модель 1000-1200Вт.

Мне лично нравится модель от «Hitachi» C7MFA, мощность в 1010Вт.

Она совмещает в себе и легкость и хорошую глубину пропила – 68мм, да и качество этой фирмы нареканий не вызывает.

Глубина пропила

В среднем этот показатель колеблется от 50мм до 70мм. Модели пил с глубиной пропила 50мм обычно очень компактные, не тяжёлые, ну и конечно на них ставится диск небольшого диаметра – 160мм, может чуть больше. Работать такой пилой просто, удобно, так как она легкая.

Модели с 70мм пропилом оснащаются дисками 190-200мм, сама циркулярка более громоздкая и тяжелая, но зато и пилит заметно глубже.

Тут уж, как говорится, каждый решает сам, какую выбрать. Если толще 50 доски пилить не намерены, а в основном фанера, ДВП, ДСП, то вполне можно обойтись маленькой пилой, да и денег можно сэкономить.

Пилить можно не только прямо, но также и под углом до 45 градусов, для этого на пилах есть регулировка угла наклона основания.

Конечно же и глубина пропила заметно уменьшится. К примеру, если пропил 63мм, то под углом 45 градусов уже 42мм, уменьшается примерно на 1/3.

Стационарное крепление

Штука довольно интересная, она позволит вам сделать из пилы нечто вроде мини станка. Пила в таком случае переворачивается и крепится на стол, для этого есть специальные крепежи.

И вы уже ведете не саму пилу по доске, а доску по пиле.

Удобно, когда нужно напилить много небольших реек, экономятся силы. Упор ограничитель позволит сделать края досок ровными.

Если приобретаете пилу для дома, то неплохо зарекомендовали себя фирмы «Skil», «Black and Decker», зелёный «Bosch».

Из профи моделей «Makita», синий «Bosch», «Hitachi» — наиболее известные бренды, с хорошим качеством.

Похожие статьи:

Как выбрать краскопульт

Как выбрать электропилу

Цепная электропила

Когда цепная электропила незаменима:

в замкнутых пространствах (дом, гараж и т.д.);

когда нет времени на обслуживание (приготовление топливной смеси и т.п.), а розетка под рукой;

когда большой объём работ и важна точность реза.

Область применения:

сад;

плотницкие работы;

строительство;

лесопереработка.

Для первых двух областей применения достаточно бытовых электропил, в остальных без профессионального инструмента не обойтись.

Основные характеристики:

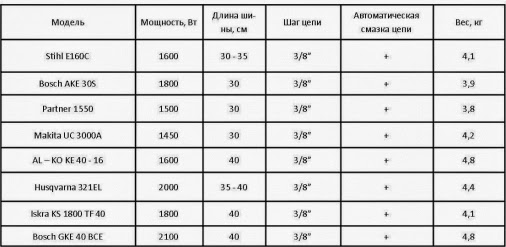

1. Мощность является основной характеристикой цепной электропилы. От нее зависит вес, время работы инструмента и скорость резки. При большей мощности электродвигатель не так чувствителен к перепадам напряжения в сети и более «стойко» переносит экстремальные нагрузки во время работы. Оптимальной считается величина от 1500 до 2200 Вт.

2. Толщина цепи. 3/8” стандартный шаг цепи для электропил, при большей толщине требуется большая мощность двигателя и падает качество среза, растет и толщина цепи, а при плотницких работах это один из самых важных критериев качества.

3. Длина шины. Для электропил оптимальной длиной шины считается 30 – 40 см, при большей длине растет мощность инструмента, а значит, растет его вес и падает удобство работы с электроинструментом.