Январь 2022

Кровельный материал – природный шифер!

Что такое кровельный шифер – знают все! А что такое природный, натуральный кровельный шифер – мало кто знает!

Природный шифер (от немецкого «Schiefer») — это натуральный камень, разновидность сланца, добываемого на большой глубине и использовавшегося в качестве кровельного материала.

И так, Мы постараемся узнать как можно больше о природном шифере.

Как ни странно, этот материал, когда то был хорошо известен в России, но благополучно был забыт. Примером может служить Великокняжеская усыпальница в Петропавловской крепости в Санкт-Петербурге. Но особое распространение он приобрел в Европе.

Особое распространение он получил в Германии, таких городах как Кельн, Бонн, Кобленц, Франкфурт, Майнц. Это связано с разработкой первых шахт по добыче природного шифера недалеко от Рейна. Благодаря различным размерам пластинок, есть возможность покрывать им огромные площади крыш, шпили, луковичные купола. То есть, сложность кровель, покрываемая им, стала максимальной.

Очень интересная история, связанная с применением природного шифера при выполнении кровельных работ католического храма в городе Майнц. После его строительства из-за влажности дерева многогранный шпиль приобрел форму спирали, но пластины сланца за счет небольшого размера и двукратного перекрытия друг друга приняли новую геометрию и сохранили герметичность помещения. Этот шпиль стал символом города и после того как во время Великой Отечественной войны он был разрушен, горожане восстановили его в первую очередь, но уже сразу монтируя стропильную систему в виде спирали.

В Европе можно найти кровлю из природного шифера, возраст которых, более 200 – 300 лет. Естественно они подлежали реконструкции, но, как правило, работа заключалась в замене гвоздей, которыми крепились пластинки шифера.

Что такое природный шифер?

Настоящий природный шифер — это натуральный камень, разновидность сланца. Природный шифер — это штучный кровельный материал, каждая отдельная плитка которого отколота от глыбы сланца. Сланцы — это горные породы, характеризующиеся почти параллельным расположением входящих в их состав вытянутых или пластинчатых минералов и благодаря этому обладающие способностью легко расщепляться (раскалываться) на тонкие пластины. Для изготовления кровельного материала используются глинистые сланцы. Они имеют обычно черный или темно-серый цвет с бурым, красно-бурым или зеленоватым оттенками в зависимости от характера примесей в основной глинистой массе (полевой шпат, бурый железняк, уголь и пр.). Сланцевые плитки имеют также характерный блеск, не тускнеющий долгие годы, что придает кровлям из этого материала исключительный, неповторимый облик.

Месторождения сланца известно во многих странах мира. Но, сланец, используемый как кровельный материал, добывают в Испании и Германии. В Германии его добыча ведется в основном подземным способом, а в Испании, где месторождения находятся на поверхности, открытым способом.

Поскольку при добыче и изготовлении материала, а также кровельных работах до сих пор применяется в основном ручной труд, этот материал оказывается достаточно дорогим и относится к разряду элитных.

Способы укладки сланцевых плиток.

Кровельные плитки производятся различных геометрических форм (прямоугольной, треугольной или трапециевидной) толщиной 4-6 мм, размером от 20х15 см до 60х30 см. Вес 1 квадратного метра равен 28-35 кг, прочность на изгиб 61 МПа.

Способ укладки натурального шифера представляет собой принцип рыбьей чешуи. Сланцевые плитки определенной формы и размера крепятся таким образом, что вода перетекает с плитки на плитку по заданному кровельщиком «руслу», исключая протекание. Уклон шиферных кровель зависит от величины плиток, но должен быть не менее 1/3, так как при меньшем уклоне на скатах может задерживаться снег (больший размер плиток допускает и меньший уклон). Обрешётка под сланцевую кровлю устраивается из брусков сечением 40х60 мм, прибитых к стропилам. Расстояние между брусками зависит от длины используемых плиток и рассчитывается так, чтобы оно было несколько меньше половины длины плитки. В местностях с сильными ветрами, а также при утеплённом покрытии обрешетка выполняется сплошной из досок толщиной в 25 мм. Сланцевые плитки укладываются рядами, вплотную одна к другой, и прибиваются к обрешетке гвоздями, или прикрепляются специальными крюками. Каждый следующий ряд перекрывает предыдущий на 1/2 — 1/3 его длины в перекрой швов.

Существует несколько способов укладки сланцевой кровли в зависимости от формы, придаваемой плиткам. Данные типы укладки получают названия либо по форме кровельных плиток (прямоугольный, изогнутый, ромбовидный), либо по способу укладки (английский, французский или немецкий). Стоит отметить, что для крепления плитки рекомендуется применять медные гвозди, с минимальным диаметром 2,5 мм, длиной 40 мм и с широкими шляпками. Гвозди не прибиваются до конца, между шляпкой и сланцем остается небольшой зазор. Это нужно потому, что доски или плиты обрешетки усыхают и деформируются, и возникающее напряжение, несмотря на прочность и гибкость сланца, может привести к трещинам.

Декоративная кладка остроугольными плитками

Кладка прямоугольными плитками

Дикая кладка

Универсальная кладка

Чешуйчатая кладка

Ошибки, которые надо избегать при работе с природным шифером.

Не проводится предварительная проработка узлов и деталей кровли. Познания в применении сланца на кровле зачастую строятся на статьях из Интернета, не дающих полного представления о свойствах материала, технологии укладки и методах контроля качества.

Угол наклона сланцевой кровли не должен быть менее 22 градусов.

Основная проблема при монтаже природного шифера, повреждение сланца. Передвижение по кровле возможно только при помощи специальных лестниц и лесов.

Обрешетка кровли должна прослужить также долго, как и сланец. Качественно выполненный настил служит не менее 150 лет. Материалом обрешетки должна быть хвойная древесина высшего качества толщиной 25 – 35 мм. Не рекомендуется применять для обрешетки сланцевой кровли ламинированные материалы.

Если кровля из сланца течет, то лишь по той причине, что выполнен не профессиональный монтаж. Протечки никак не связаны с применяемой подложной гидроизоляцией или ее отсутствием. Сланцевая кровля, как таковая, не требует дополнительной гидроизоляции. Основная функция подложной изоляции не допустить попадания влаги в конструкцию кровли при монтаже. Вторая ее важная задача — создание поверхности для нанесения меловой разметки в процессе монтажа.

Лессирующие картины

Витраж в интерьере.

Витраж (франц. Vitrage, от лат. Vitrum – стекло) – орнаментальная или сюжетная декоративная композиция (в окне, двери, перегородке, в виде самостоятельного панно) из стекла или другого материала, пропускающего свет.Витраж является не только элементом оформления интерьера дома, но и своеобразным произведением искусства. Назначение витражей весьма разнообразно: витражи вставляют в дверные филенки и оконные стекла, с помощью витражей можно изолировать помещения от посторонних глаз, пропуская при этом солнечный свет, и, конечно, везде, где бы он был не установлен, витраж является великолепным декоративным украшением.

Испокон веков витражи создавались для декорирования помещения: с ними храм, дом или другое здание становится необычным. Витражи наполняют пространство новыми красками и придают интерьеру неповторимый шарм.

Сегодня искусство изготовления витражей вновь становится популярным. Традиционно витражные элементы использовали для сквозного освещения и заполнения проёма, чаще всего оконного. В наше время, с развитием новых технологий и тенденций архитектурной моды, витражные конструкции применяются значительно шире, в том числе и для декорирования различных деталей интерьера и экстерьера, домов, офисов, ресторанов и других помещений.

Витражи помогают создать эксклюзивный и индивидуальный стиль помещения, поэтому дизайнеры интерьеров в настоящее время активно используют витражи при разработке проекта интерьера. Витражи позволяют уйти от стандартного оформления и привычных решений, сделав стиль помещения особенным.

Технологии

• Техника «Тиффани»

В конце XIX века Луис Комфорт Тиффани усовершенствовал технологию сборки витража и создал новые образцы художественного стекла. С тех пор прошло более сотни лет, но большинство работ все так же выполняются в технике Тиффани. Благодаря «Тиффани», стало возможным изготавливать витражи, включающие мельчайшие детали и разнообразные декоры-вставки. Как правило, такие изделия отличаются более тонким и изящным рисунком. Это придает композиции оригинальность и неповторимость.

С XIX столетия технология почти не претерпела изменений. Ее принцип состоит в том, что фрагменты витража соединяются друг с другом не с помощью металлической протяжки, а иным образом. Нарезанные по шаблонам и обработанные на станке цветные стекла оборачиваются медной самоклеящейся фольгой, затем раскладываются на кальке в соответствии с эскизом и спаиваются между собой оловянным припоем с двух сторон. Во избежание окисления пайки, готовое изделие патинируется и покрывается антиоксидантом.

При небольшой толщине используемого стекла, техника Тиффани позволяет создавать большие композиции, отличающиеся прочностью и легкостью. Особенность данной техники состоит в том, что она не поддается автоматизации, и большая часть работ выполняется вручную, что и определяет высокую стоимость художественного витража.

• Техника «Фьюзинг»

Технология спекания художественного стекла или фьюзинг открыла новую страницу в истории витражного искусства. Фьюзинг (англ. fusing — плавление, спекание) позволяет исключить использование протяжки и фольги. Композиция, составленная из цветных стекол и крошки, выкладывается на листе стекла, называемом «подложкой», а затем спекается в печи в единый пласт при температуре свыше 800˚C.

Чтобы избежать образования трещин, используются только совместимые серии стекол, а толщина готового изделия не должна превышать трех слоев. В зависимости от желаемого эффекта, контуры слоев могут растечься полностью или оставаться четкими, образуя рельефный рисунок. В технике «фьюзинг» могут быть изготовлены как небольшие элементы декора, так и отдельные предметы интерьера. Витражи, созданные по технологии спекания стекла, органично вписываются в современный интерьер и непременно понравятся любителям постмодернизма и high-tech.

• Классический витраж

В классической технике фрагменты цветного стекла вставляются в латунную протяжку, после чего места ее стыков пропаиваются и покрываются патиной. Классический витраж изготавливается с применением протяжек различного сечения. Каркас изделия создается из Н-образной протяжки, а его рама — из П-образной. Использование латунной протяжки вполне обосновано, поскольку в сравнении со свинцовой, она является более прочным и жестким материалом. Другое преимущество «латуни» — ее экологичность.

Стекла в классическом витраже, как правило, имеют прямолинейную конфигурацию и слабовыраженную кривизну. Примечательно, что в данной технике возможно объединять и крупные фрагменты стекла, что позволяет создавать изделия больших размеров.

• Художественная роспись по стеклу

Художественный витраж с росписью по стеклу является наиболее сложным в изготовлении. Стекла будущего витража расписываются специальными силикатными красками. Особенность данной техники состоит в том, что стекло не является пористым материалом и, следовательно, обладает низкой адгезией к поверхностным красочным покрытиям. Именно поэтому мы используем краски, требующие последующей термообработки, так как они являются наиболее долговечными и прочными.

После нанесения красок на стекло, они закрепляются путем обжига в печи. В результате чего краски спекаются со стеклом и становятся невосприимчивыми к выгоранию.

Художественная роспись часто применяется при необходимости детализации рисунка витража.

• Матирование (химическое травление стекла)

Данная техника позволяет при помощи химических реактивов создавать на поверхности стекла всевозможные орнаменты и рисунки в виде сочетания необработанных поверхностей с матовыми.

Предварительно подготовленный из прозрачного пластика трафарет наклеивается на лист стекла. Затем на открытые участки поверхности обрабатываемого стекла наносится паста для травления. По истечении 5-10 минут, пасту смывают водой, удаляют трафарет и вытирают стекло насухо. Протравленный на стекле рисунок не боится химического и механического воздействия.

Техника матирования может быть использована для оформления окон, перегородок, столешниц и зеркал.

В статье использованы материалы сайтов: http://www.auraglass.ru/ http://www.etc-nv.ru/

Кирпичный переклад

Виды кирпичной кладки

Кирпичные конструкции сооружают из природных камней и искусственного кирпича вручную или при помощи кранов, укладывая их с помощью строительного раствора по определённой технике. В зависимости от вида используемых камней выделяют следующие виды кирпичной кладки:

— кирпичную — из керамического или силикатного кирпича;

— мелкоблочную — из естественных, цементных и керамических камней;

— тесовую — из естественных обработанных камней геометрически правильной формы;

— бутовую — из естественных камней неправильных форм (бута) и бутобетонную — из бута и цемента;

— крупноблочную — из блоков различного материала.

Кирпичную кладку можно производить с последующей облицовкой естественными или искусственными камнями, а также декоративным кирпичом. Поговорим подробнее о кирпичной кладке.

Из шести граней кирпича выделяют, в основном, две самые большие верхнюю и нижнюю постель. Следующие две торцевые грани называются ложковыми, а оставшиеся две небольшие — тычковыми. В зависимости от грани, на которую кладется кирпич, существует тычковая или ложковая кладка.

Кирпичная кладка производится по специальной схеме, которая носит название перевязка. Эта схема обуславливает обязательное закрытие кирпичом верхнего ряда швов (промежутков) между кирпичами нижнего ряда. Перевязка дает возможность создать прочную кладку с правильным распределением нагрузки по всей стене, а также экономно использовать кирпич.

Выделяют три основных вида перевязки. Ложковая перевязка обеспечивает оптимальное закрытие нижних швов, кирпичи перекрываются в половину длины. В отличие от ложковой, цепная перевязка обеспечивает симметричное закрытие нижних швов на 1/4 длины кирпичей. Крестовая перевязка также перекрывает кирпичи на 1/4 длины, однако носит ассиметричный характер.

Существует три этапа кладки кирпича. Вначале, кирпич кладётся на подготовленный раствор, на небольшом расстоянии от последнего кирпича. Кирпич кладут таким образом, чтобы некоторое количество раствора выдавилось назад, обеспечив ровное распределение его под кирпичом.

Второй этап подталкивание кирпича по раствору в сторону уложенного. Во время этого процесса, тычковая сторона кирпича получает необходимое количество раствора, для того, чтобы получился хороший вертикальный шов.

Завершающий этап— прижатие кирпича, равнение его по отношению к остальным и удаление лишнего раствора. Можно слегка постучать по кирпичу мастерком, для лучшего сцепления. Кладку кирпича производят в рукавицах, так как раствор может повредить кожу рук.

Толщина кладки обозначается в кирпичах. Если кладка производится как на рисунках «Приемы кладки», то она называется «в полкирпича». В случае укладки целого кирпича, толщина кладки называется «в кирпич». Если в поперечном сечении стены видно ложковые и тычковые грани двух кирпичей, то эта толщина носит название «в полтора кирпича».

В качестве опоры для некоторых бытовых строений обычно применяются столбики из кирпича. Они могут быть разной толщины и формы. Самая малая толщина кладки столба — в «кирпич», однако можно использовать и другую толщину. Нужно отметить, что толщина, прежде всего, зависит от высоты объекта, чем она больше, тем толще кладка.

Углы также можно выкладывать различной толщины, однако при этом должна соблюдаться схема перевязки. В случае отсутствия опыта, перед началом кладки углов с раствором рекомендовано сначала потренироваться и осуществить кладку первых рядов в сухую. Чтобы это сделать подготавливают необходимые доли кирпича и в процессе кладки оставляют ровный промежуток для раствора между кирпичей. Если нет сомнений в правильности кладки, можно смело брать раствор.

Почти всегда при строительстве какого-либо объекта нужно решить проблему стыковки и пересечений стен. Кладка стыков и пересечений внешних стен толщиной «в кирпич» и «в полтора кирпича» с внутренними стенами толщиной «в полкирпича» и «в кирпич» показаны на рисунках. Также, как и в случае с углами, рекомендовано сначала произвести сухую кладку.

Для осуществления кладки нужно сначала наметить необходимый периметр, после распределить на нем кирпичи с приблизительным соблюдением расстояния для швов, от 8 до 12 мм. Кладку в основном производят, начиная с одного из углов. На нем укладывают 3-4 первых кирпича под углом 90 градусов. В противоположном углу устанавливают 2-3 кирпича-маячка. В зазорах между кирпичами первого угла кладки и кирпичами-маячками слегка вбиваются гвозди, и стягиваются с помощью верёвки. Верёвка натягивается примерно в 2-3 мм от внешнего края кладки. Если в здании имеются внутренние стены, то в этих местах по фундаменту устанавливаются кирпичи, которые являются основанием для кладки стыков стен.

Крайне необходимо правильно и ровно выложить первый ряд кладки. Далее процесс кладки имеет несколько возможностей. Некоторые строители выкладывают по первой стороне ряд в 2-4 кирпича, потом второй угол, затем переносят кирпичи-маячки на следующий угол, т.е последовательно двигаются по всем сторонам кладки. Другие строители вначале выкладывают первый ряд кирпичей по периметру, очень хорошо проверяют соответствие запланированному периметру кладки и только потом продолжают кладку кирпича «в высоту».

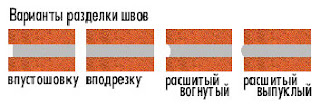

По завершении процесса кладки, до высыхания раствора, швы нужно разделать — придать им привлекательный внешний вид. Если намечается оштукатуривание стен, тогда разделку швов не производят, а кладку стараются производить «впустошовку».

В статье использованы материалы сайта http://maximums.com.ua/

Конкретный рубанок

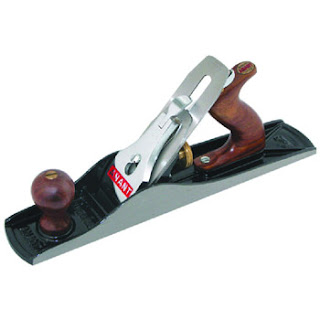

Рубанками называют очень большой но количеству разновидностей класс инструментов, снабженных металлическим ножом для снятия стружки. Обычно рубанок состоит из деревянной колодки со сквозной прорезью (летком) для размещения металлического ножа. Задняя сторона прорези наклонена к вертикали под углом 45 градусов, а по бокам прорези выполнены заплечики для установки деревянного клина. Подошва колодки движется по обрабатываемому материалу, поэтому должна быть гладкой, ровной и не должна быстро изнашиваться. Нижняя часть колодки изготавливается из твердой породы дерева (ясеня, граба, буки) и приклеивается к корпусу колодки. Сверху для захвата руками рубанок снабжается рукояткой того или иного вида, а поверхность колодки обычно покрывается водостойким лаком.

Металлический нож, размещаемый и прорези, может быть одинарным и двойным. Второй нож выполняет роль стружколома при стропиши — это повышает чистоту получаемой поверхности, так как отламываемая стружка исключает возможность образования сколов. Ножи рубанков изготавливают из инструментальной стали и рабочую кромку ножей затачивают обычно пол углом 30 градусов. Строгание поверхности начинают рубанком под названием шерхебель. Нож у этого рубанка заточен полукругом и предназначен для первоначального самого грубого выравнивания поверхности и удаления неровностей.

Рубанок позволяет строгать как по направлению волокон древесины, так и поперек волокон. Затем в работу вступает собственно рубанок одинарный с прямым лезвием ножа, внешне не отличающийся от шерхебеля. Рубанком поверхность выравнивается, и в зависимости от выпуска лезвия получается грубая поверхность (выпуск 1-2 мм) или чистая поверхность (выпуск 0,1-0,3 мм). Но длина колодки рубанка невелика — около 250 мм, поэтому получить гладкую ровную поверхность большого размера с помощью рубанка нельзя.

Для удаления отдельных неровностей, оставшихся после рубанка, служит шлифтик — рубанок с двойным ножом. А для выравнивания больших поверхностей и окончательной доводки поверхности служит фуганок, основание колодки которого имеет длину порядка 700-800 мм. Для обработки поверхности древесины под последующее фанерование и оклеивание другими слоистыми материалами используется цинубель — рубанок с зазубренным лезвием ножа, установленным под углом 80 градусов.

После обработки цинубелем поверхность становится ворсистой (обработка торцов) или покрывается мелкими бороздками — такая поверхность лучше удерживает клей.

Для строгания торцевых участков деревянных заготовок используется торцовый рубанок, отличающийся тем, что нож в нем установлен пол углом по отношению продольной оси рубанка. Это облегчает процесс строгания и повышает качество получаемой поверхности, Для строгания криволинейных поверхностей используют рубанки пол названием горбач или горбатик — они бывают для выпуклой и вогнутой поверхности.

Большое количества разновидностей рубанков предназначено для выполнения профильного строгания.

Зензубель не имеет щеку прорези для ножа, поэтому ширина колодки и ширина, перекрываемая лезвием ножа, совпадают. Зензубель предназначен для выстругивания четвертей на кромках деталей. Нож рубанка может быть одинарным или двойным, в также может быть установлен косо (под углом, отличным от 90 градусов). Фальцгобель предназначен для выстругивания фальцев — прямоугольных или ступенчатых выборок на краю деталей п снабжен ограничителями, устанавливающими ширину и глубину фальца.

Гратобель и отличие от фальцгобеля предназначен для выстругивания косоугольных выборок — по краю деталей. Шпунтубель (шпунтгебель) предназначен для выстругивания прямоугольных пазов или гребней для соединения в шпунт. Для настройки размеров рубанок снабжен линейкой и ограничителями, а также сменными ножами различной ширины.

Грунтубель (грунтгебель) с фигурной колодкой и поперечным расположением ножа (резца) предназначен для выемки продольных стазов в форме ласточкина хвоста.

Рубанок под названием галтель выстругивает желобки различной ширины и глубины с различным радиусом закругления, для чего используются сменные ножи. А для получения закруглений на наружных кромках деталей служит рубанок под названием штап. С его помощью можно получать поверхность в виде полуокружности пли сегмента — как выпуклого, так и погнутого.

Под названием калевка скрывается целая группа рубанков для получения профильных строганых изделий, при этом каждая калевка имеет подошву и нож с зеркальным отображением формы конкретного изделия.

К классу стругов, т.е. формально к классу рубанков относится цикля с корпусом, которая несколько напоминает рубанок. Но режущий нож цикли зажимается винтом, а строгание производится с отрицательным передним углом. Толщина ножа цикли вдвое меньше толщины ножа у рубанка и составляет около 1,5 мм. Сам по себе процесс строгания рубанком несложен. Главное — наладить рубанок.

Наладка рубанка начинается с заточки ножа. Ударом киянки или молотка по заднему торцу рубанка ослабляют клип и вынимают клин м нож из прорези (кстати — при закреплении ножа клином ударяют не по клину, а по переднему торцу рубанка).

Заточка ножа для рубанка производится на мелкозернистом точильном кругу со смазкой водой с последующей правкой острия ножа на оселке с каплей растительного масла. От качества заточки лезвия во многом зависит качество строгания, поэтому не затачивайте нож сами, если у вас нет соответствующего опыта.

Установите нож в корпусе рубанка ровно, без перекосов и на нужную величину вылета — это контролируется визуально, поднимая перевернутый рубанок па уровень глаз.

Обрабатываемую заготовку необходимо закреплять так, чтобы направление волокон древесины совпадало с направлением строгания. Очень часто этому не придают должного значения, но при строгании против направления волокон достичь чистой поверхности практически невозможно — поверхность остается неровной. Обычно и домашних условиях не пользуются шерхебелем для первичной грубой обработки поверхности и не доводят ее до окончательного вила фуганком — все операции выполняют одним рубанком. Поэтому для получения наилучших результатов лучше всего производит строгание в два приема — сперва грубое, черновое, при большом вылете ножа (порядка 2 мм), а затем чистовое при минимальном вылете ножа (порядка 0,2 мм).

При строгании торцов деталей стружку производят от края детали к середине (от себя), а затем поворачивают деталь и строгают с другой стороны. Работа с фигурными рубанками требует навыка, который дастся только опытом. Для выполнения нескольких операций выпускались и выпускаются комбинированные рубанки. Так, Сестрорецкий механический завод выпускал «Рубанок отборник универсальный металлический». Кроме прямого ножа в комплекте прикладывался нож с полукруглым лезвием, и рубанок можно было использовать как шерхебель.

Кроме того, нож рубанка выходил на одну сторону металлического корпуса, поэтому этим рубанком можно было выполнять строгание выемок, фальцев и четвертей, а для ограничения ширины и глубины выборки были предусмотрены съемные ограничители. Максимальная величина выборки этим рубанком составляла! ширина до 35 мм и глубина до 20 мм. Диалогичные конструкции универсальных рубанков выпускаются и в настоящее время, и такой рубанок можно рекомендовать тем, кто не столь часто занимается строганием древесины, но хочет иметь возможность выполнения ряда самых простых операций.

В статье использованы материалы сайта http://stroy-mart.ru/

Многоликая кельма

Мастерок (кельма).

С давних времен человек занимается строительством жилья из камня, как из материала, наиболее защищающего от нападения врагов и стихийных природных явлений. Инструменты, которые изобрел в связи с этим человек, были предназначены на то, чтобы процесс постройки занимал как можно меньше времени, при этом строения получались как можно более надежными. Но не последнее место занимает в требованиях человека к жилищу внешний вид дома – как снаружи, так и внутри. И кельма в этом процессе оказалась незаменимым помощником, позволив не только строить быстро и надежно, но и гармонично отделывать внутреннее убранство помещения.

Итак, что же представляет из себя кельма (мастерок):

Инструмент, который применяют каменщики и штукатуры, представляющий собой металлическую лопатку (чаще всего из стали) с ручкой выполненной из дерева. Предназначен данный инструмент для равномерного распределения и нанесения раствора, выполнения вертикальной заделки швов и подрезания лишней порции раствора.

В профессиональных кругах кельма, гладилка и терка весьма специфичны в использовании, но в руках домашнего мастера кельма каменщика может весьма пригодиться в случаях, когда необходимо отремонтировать небольшую по размерам поверхность, покрытую штукатуркой, а терка, иначально предназначенная для штукатурки, иногда вполне может поработать разравнивателем цементного раствора.

Мастерок каменщика предназначен для выполнения работ при укладке кирпичей или бетонитов на раствор. Существуют мастерки с длиной лопатки до 300 мм, но для неподготовленного пользователя такой инструмент окажется тяжелым и громоздким. Поэтому для домашнего использования лучше выбрать не очень длинный, но хороший мастерок.

Мастерокимеет несколько разновидностей, каждая из которых обладает своими особенностями. Например «английская кельма» одна сторона имеет изгиб, предназначенный для разрубания кирпичей, а вторая сторона прямая, ею набирают раствор. Такой инструмент, если вы не владеете техникой работы английской кельмой, больше подошел бы левше.

У «канадской» кельмы симметрично изогнуты обе стороны. Иногда этот вид инструмента называют еще «филадельфийской» кельмой.

Кельма с заостренной лопаткой применяется для заделывания швов между кирпичами раствором. Обычно она весьма короткая – 75-100 мм.

Мастерок штукатура – несколько иной. Это стальная пластина с ручкой. используется для работы с гипсовыми и цементными штукатурками. Смоченный водой, его можно использовать в качестве гладилки, а также терки, когда нужно разгладить материал после того тот уже затвердел.

Расшивка – инструмент, которым выполняют формирование шва из раствора между кирпичами. Имеет узкое лезвие, которым проводят вдоль швов. Загнутый край расшивки используют для формирования коротеньких швов по вертикали.

Имеется еще расшивка изогнутая – специфический инструмент, служит для того, чтобы удалить лишний раствор. Такой инструмент можно даже изготовить самостоятельно, если нагреть и согнуть нож или металлическую полоску.

Терка из дерева – используется для того, чтобы красиво нанести и ровно распределить цементную штукатурку или раствор. Имеются различные модели, у некоторых имеется возможность снять ручку и если лопатка изношена, то лопатку можно заменить отдельно. Но такие модели стоят несколько дороже обычных. Имеются также модели из пластика.

Некоторые профессионалы считают, что лучше укладывать раствор более тяжелой кельмой, а при выполнении отделки лучшим выбором будет более гибкое лезвие, но для того, чтобы прочувствовать эти тонкости – понадобится немалый опыт.

В статье использованы материалы сайта http://stroy-sam.com

Резиновый шпатель

Резиновый шпатель – сравнительно мало распространенный «в массах» малярный инструмент. Дело в том, что резиновый шпатель, в отличие от традиционного металлического, предназначен для решения несколько иных задач. А кроме того, многие не пользуются шпателями из резины потому, что им неудобно, или просто от излишней мнительности: «понаделали хрен знает чего» ! Стоит сказать, что такой шпатель очень удобен и полезен в работе, но только в тех случаях, в которых он действительно нужен. Во всех же остальных случаях этот инструмент абсолютно бесполезен. Здесь мы поговорим о резиновых шпателях, их видах, применении, особенностях каждого вида и рассмотрим случаи, когда такой шпатель действительно может и должен вам пригодиться.

Малярный резиновый шпатель

Этот инструмент предназначен для шпатлевания обтекаемо-криволинейных (дугообразных, закругленных, цилиндрических, сферических и других) поверхностей. Также его предназначение – нанесение густых клеев и неагрессивных мастик, затирочных смесей и герметиков в швы и стыки кафельной плитки, линолеума, паркета и других материалов. Преимущество резинового шпателя состоит в том, что он не царапает поверхность, а также изгибается под нажимом в большей степени, чем его «жесткий брат». Обычно это литой шпатель, у которого нет рукоятки, и весь шпатель состоит из монолитного куска резины. Вместо рукоятки у него имеется утолщение полотна, за которое можно держать шпатель, когда вы им работаете. Прежде всего, такие шпатели очень разные, и выбрать подходящий инструмент среди них далеко не просто.

Резиновые шпатели бывают форм самых разнообразных и затейливых. Наиболее примитивные – трапециевидные, они же обычно и самые дешевые. Также бывают прямоугольные, обтекаемо-трапециевидные, прямоугольные с закругленным краем, в форме восьмерки, клинообразные и другие. Наиболее удобным я бы назвал прямоугольный резиновый шпатель с закругленными краями.

Теперь о материале, из которого сделаны такие инструменты. Бывают шпатели жесткие и мягкие. Жесткие изготовлены из обычной технической резины, они почти не гнутся — очень грубые, но чрезвычайно долговечные инструменты. Такие шпатели мало на что годятся, можно использовать их узкие варианты для того, чтобы прошпатлевать очень узкие и труднодоступные участки: за трубами, полосы между вагонкой или панелями и так далее.

Мягкий резиновый шпатель также изготовлен из технической резины, видимо, силиконизированной. Он свободно изгибается во все стороны при приложении среднего усилия, и его можно как раз и использовать по прямому назначению. Выбирая резиновый шпатель, обязательно проверяйте его на гибкость – даже если их несколько в упаковке. Шпатель должен быть заточен, то есть его полотно должно быть отлито (или срезано) под углом, наподобие шпателя для снятия краски. Рабочей стороной при этом является как раз та, где находится фаска, а не плоская сторона. Такие шпатели неустойчивы к агрессивным веществам, хотя мне как-то пришлось шпатлевать дефект оконной рамы двухкомпозитной шпатлевкой (автомобильной, веществом весьма и весьма едким), но со шпателем ничего не случилось – немного «приуныли» уголки, но на следующий день все опять пришло в рабочее состояние.

Такой шпатель необходимо часто промывать и очищать от остатков шпатлевки, потому что подсохший ее раствор на нем не держится, в отличии от металлического полотна, и в процессе шпатлевания отваливающиеся кусочки подсохшей шпатлевки создадут вам кучу проблем. Поэтому не забываете тщательно мыть шпатель несколько раз в течение рабочего дня – делайте это в чуть теплой воде (не горячей !).

Затирочный резиновый шпатель

Затирочный шпатель, как и следует из его названия, предназначен для затирки швов в кафеле и отделочном камне. Такой шпатель значительно длиннее обычного малярного, у него имеется деревянная или пластиковая рукоятка, полотно довольно тонкое и чаще всего имеющее грифельную (двухстороннюю), а точнее, параболическую в торце, слегка закругленную заточку, в отличие от угловой (односторонней, в виде крутой ступеньки с торца) заточки полотна на малярных резиновых шпателях. Таким шпателем обычно ничего не шпатлюется, а только затирается.

Есть затирочный шпатели и в виде лопатки на пластиковой рукоятке – на мой взгляд, вещица не слишком удобная.

Теперь немного об особенностях таких инструментов.

1. Когда приобретаете такой шпатель, следите, чтобы полотно его было обязательно «заточено», то есть округлено на конце. Просто имеются экземпляры, которые состоят из полоски резины, приклепанной к рукоятке, и на этом все. Таким инструментом работать не стоит, хотя, если выбора нет, то можно.

2. Резиновый шпатель для затирок чаще всего имеет деревянную рукоятку, в которую на скобах или заклепках вправлено полотно. Так вот, такая рукоятка очень быстро придет в негодность от сырости, если вы не обеспечите ее защиту. Никакими цапон-лаками и прочими жуткими химическими составами ее покрывать не надо, а сделать необходимо вот что: потравите рукоятку в льняной или подсолнечной олифе.

Делается это так: подогреваете олифу почти до кипения на огне (постоянно помешивая), затем приготовленной заранее толстой палочкой с ватой или ветошью наносите ее на всю поверхность рукоятки. После того, как все это дело остынет, возьмите кусок фланели и затрите рукоятку, втирая олифу в дерево. Льняная олифа продается в готовом виде в магазинах, а чтобы не покупать ее целую банку, можно воспользоваться подсолнечной олифой, которую нетрудно получить самостоятельно. Для этого поставьте на огонь ненужную сковороду, налейте в нее подсолнечного масла и пережгите его (нагревайте, пока масло не начнет изрядно «дымить», форточку только не забудьте открыть). Затем полученным составом (с довольно едким запахом) обработайте рукоятку шпателя.

В статье использованы материалы сайта http://girpaint.ru/

Взбитый бетон

Автоклавный газобетон.

В связи с требованиями к энергосбережению утвердилось мнение, что стена дома должна быть многослойной: из конструктивного (несущего) и утепляющего слоев. Такой подход был оправдан до тех пор, пока на рынке не появились материалы для возведения однослойной стены — одновременно прочной и теплой. Один из них — автоклавный газобетон.

Газобетон — один из давно известных видов ячеистых бетонов. Из них производят блоки, которые традиционно используют для малоэтажного строительства. Но газобетону не повезло. Его путают с пенобетоном — видом ячеистых бетонов с более низкими эксплуатационными характеристи-ками. Кроме того, украинский газобетон не соответствовал мировым стандартам, а тот, который соответствовал, был в дефиците: его импортировали из Беларуси, Польши, Турции и даже из Китая.

За последние два года в Украине наконец-то открыли несколько мощных импортных линий по производству современного газобетона. Это позволяет надеяться на качественные перемены в частном строительстве. Из этого материала можно строить просто и быстро. К тому же он дешевле, чем кирпич (для производства нужно в два — два с половиной раза меньше энергии, а сырье доступно). Газобетон не выглядит таким элитным, как керамика, но его потребительские и технические характеристики — одни из лучших на рынке стеновых материалов. А главное, он позволяет возводить в климатических условиях Украины однослойные теплые стены толщиной всего 30—40 см.

Однослойная стена при той же теплоизоляционной способности, что и у многослойной, намного выгоднее. Она долговечнее, так как любая конструкция разрушается прежде всего в местах стыка материалов (кроме того, долговечность конструкционных материалов выше, чем в случае утеплителей ). Строить однослойную конструкцию проще и быстрее, к тому же при этом легче избежать ошибок. От рабочих не требуется высокая квалификация, как при монтаже систем утепления, а минеральная вата и пенополистиролы , удорожающие строительство, не нужны.

Технология определяет свойства

Газобетон изобрели в Швеции более 80 лет назад. Современный автоклавный газобетон производят из массы на основе цемента, извести, песка, воды и алюминиевой пудры. Гидроокись кальция вступает в реакцию с алюминиевой пудрой, в результате чего выделяется водород и образуются мелкие поры. Смесь подвергают вибрации, режут на блоки, точно соблюдая размеры (допуск составляет 1—2 мм), пропаривают в автоклаве при высоком давлении и температуре 180—200 °С (это увеличивает прочность материала при той же плотности). Получается прочный и огнестойкий мелкопористый камень, который в то же время напоминает дерево: он легкий и поддается обработке ручным инструментом.

Блоки автоклавного газобетона имеют почти белый цвет и гладкую поверхность с мельчайшей ячеистой структурой (он светлее пенобетона и имеет более мелкие поры). При длине 600 мм и высоте 200 мм толщина блоков варьируется от 100 до 400 мм. Кроме того, они бывают с торцевыми гранями, имеющими систему «паз — гребень».

Плотность автоклавного газобетона — 200—650 кг/м3. Чем он тяжелее, тем лучше его теплоизоляционные свойства и меньше прочность. Из материала плотностью 400—500 кг/м3 можно делать несущие стены высотой до трех этажей. Теплопроводность такого газобетона (ОД—0,12 Вт/м°С) в несколько раз меньше, чем у кирпича (0,55— 0,64 Вт/м *°С), и такая же, как у дерева (0,11—0,13 Вт/м-°С).

Газобетон огнестоек, не подвержен гниению и имеет фактически неограниченный срок эксплуатации. Его паропроницаемость в два раза выше, чем у кирпича (что обеспечивает здоровый влажностный режим в доме). Материал абсолютно нетоксичен, в нем нет органических и химических добавок (как, например, в бетоне), а его экологичность даже выше, чем у дерева (учитывая, что дерево в строительстве обрабатывают химическими веществами). Показатель удельной эффективности естественных радионуклидов у газобетона составляет 15—20 % от допустимой нормы — 370 Бк/кг (у кирпича — 50 %).

Есть у газобетона и свои особенности, которые учитывают при строительстве. Это гидрофильный материал: он легко впитывает влагу и так же легко отдает ее (водопоглощение — 4—5 %). Морозостойкость газобетона, как и строительного кирпича, не превышает 25 циклов (лицевой кирпич выдерживает минимум 30 циклов замораживания и оттаивания). Это хрупкий материал с более низким, чем у кирпича, сопротивлением растяжению при изгибе (в быту эту характеристику иногда называ-ют «прочность на излом»).

Особенности строительства домов из газобетона

Оптимальная температура для строительства из газобетона — от + 5 до +25°С. Зимой используют раствор (или клей) с противоморозными добавками. Проекты домов из этого материала отличаются от проектов кирпичных зданий нюансами конструктивных решений.

За рубежом из газобетона делают все конструкции дома, включая перекрытия. В Украине газобетонных перекрытий пока нет, но для стен и перегородок можно использовать блоки, подходящие по толщине и объемному весу. Аля наружных несущих стен малоэтажных домов оптимален автоклавный газобетон плотностью 400—500 кг/м3, внутренние стены и перегородки можно сделать из более легкого материала меньшей толщины. Аля перемычек существуют специальные U-образные блоки.

Толщину однослойной стены обеспечивает один блок, размер которого выбирают с учетом региона строительства и плотности материала. При плотности 500 кг/м3 блок толщиной 375 мм обеспечит нормативное сопротивление теплопередаче для первой (самой холодной) климатической зоны Украины — 2,8 м2 * °С/Вт. Его вес составит 22—25 кг.

Устройство фундамента. Монолит, надежно удерживающий конструкцию, — необходимое основание для стен из ячеистых бетонов. Кроме ленточного фундамента используют фундамент в виде армированной монолитной плиты, устойчивой даже на слабых грунтах, или ростверк — железобетонные сваи, на которые по периметру фундамента укладывают монолитный железобетонный пояс.

Укладка блоков

Газобетон можно класть на цементно-песчаный или теплый раствор. Однако для блоков с точными размерами лучше использовать специальный клей. Его наносят слоем 2—3 мм (клея понадобится 25 кг на 1 м3 кладки, а раствора — 150 кг). Благодаря отсутствию мостиков холода такой дом получится теплым. На грани с системой «паз — гребень» в вертикальных швах клей не наносят. В ходе укладки газобетон при необходимости пилят вручную. Первый ряд блоков отделяют от фундамента гидроизоляцией и укладывают на хорошо выровненную горизонтальную поверхность.

Газобетонную кладку армируют в соответствии с проектом. Обязательно армирование длинных стен, первого ряда блоков, нижнего шва оконных проемов, а также опорных поверхностей перемычек. Армированный пояс выполняют по периметру в местах укладки плит перекрытий. Иногда отдельные арматурные стержни укладывают в штрабы между рядами блоков.

Стена из автоклавного газобетона получается в два-три раза легче кирпичной. Блок размером 600 х 375 х 200 мм заменит в стене 18 кирпичей (кроме того, альтернативную кирпичную стену толщиной 380 мм необходимо еще утеплять). Один человек возводит 1 м2 газобетонной стены за 15—20 минут.

Отделка стен из газобетона

Правильно сложенная газобетонная стена имеет ровную гладкую поверхность и не требует выравнивания штукатуркой. Наружная отделка желательна, но не обязательна: стена, увлажняясь при дожде на глубину 2—3 см, быстро сохнет. Однако нужно аккуратно выполнить свесы кровли, подоконные сливы, козырьки над выступами, чтобы на стену не попадал поток волы, и защитить материал от влаги в зоне цоколя.

Наружная отделка нужна из эстетических соображений. Но она не должна препятствовать испарению влаги из газобетона, то есть должна быть не менее паронепроницаемой. Проще всего использовать тонкослойную штукатурку или краску (лучше — на основе силикатов). Эти материалы наносят на выровненные теркой стены. Для солидности можно защитить газобетон лицевой кладкой в полкирпича, с обязательной вентилируемой воздушной прослойкой (30—40 мм) между газобетоном и кирпичом. Идеально подходит для газобетонного дома навесной вентилируемый фасад (сайдинг, вагонка).

Внутри помещения отделывают любым традиционным способом. Выравнивать стены штукатуркой или гипсокартоном не надо, достаточно зашпатлевать их. Керамическую плитку укладывают непосредственно на газобетон. Стены легко штробить и сверлить ручной дрелью, во внутренних можно выпиливать арки. Наружные стены помещений с повышенной влажностью необходимо тщательно пароизолировать изнутри.

В статье использованы материалы сайта http://domick.net/

Смальтушка

Смальта — непрозрачное цветное стекло, получаемое по специальной технологии выплавки с добавлением различных оксидов металлов.

Слово смальта произошло от немецкого существительного smalte, которое в свою очередь образовалось от глагола schmelzen — плавить, расплавлять. (Процесс плавки также дал название «эмалям»- стеклоподобным массам, используемым в отделке различных предметов, и для декоративных целей. Только в этом случае основой стало французское email — smeltan)

Технология производства смальт была изобретена незадолго до начала новой эры, в Римской империи. Но серьезные мастерские по выплавке смальт появились лишь несколько веков спустя, в Византийской империи. Сегодняшние производства могут быть как промышленными, использующими различные автоматизированные комплексы, так и ручными, в которых отливки производятся по старинным рецептам.

Смальтой часто называют также кусочки различной формы из непрозрачного стекла. Кусочки получаются методом случайной или направленной колки пластин-заготовок из смальтового стекла, иногда заготовки режут специальными инструментами. Форма кусочков и размер зависит от целей, для которых их собираются использовать. Некоторые технологии также позволяют получать элементы методом штамповки. В современном декоративном искусстве используются как мельчайшие кусочки смальты, так и крупноформатные фрагменты заготовок с необработанной сколотой поверхностью.

В России XVIII-XIX века термин шмальта иногда применялся для обозначения мозаичных картин и самой мозаики как техники создания изображений. Смальтой именовали также голубую краску из толченого стекла (кобальтовую синь), но сейчас такое название уже не употребляется.

В современной литературе можно встретить различные заимствованные названия элементов мозаики и кусочков смальты — типсы, чипсы и даже типисы.

Уникальные художественные свойства смальты

Десятки тысяч цветов и оттенков разной яркости, насыщенности и глубины.

Эффект внутреннего свечения, создающий уникальные визуальные эффекты.

Классические и неожиданные сочетания и комбинации взаимопроникающих цветов.

Игра света, бликов, отражений в сложной рельефной поверхности или гладкой зеркальной.

Характеристики смальты

Долговечность — ударопрочность, морозоустойчивость, стойкость ко многим агрессивным средам

Стойкость цвета — смальта не выцветает на солне, не размывается дождем, устойчива к различным воздействиям

Универсальность — от миниатюрных элементов декора из нескольких кусочков до художественных композиций из сотен тысяч элементов.

Функциональность — от камерных частных интерьеров до колоссальных пространств религиозных сооружений, общественных зданий и специальных помещений (например, станций метро). Возможность создания устойчивых к среде художественных картин определило популярность мозаик из смальты для отделки внутренних интерьеров и внешних фасадов православных храмов. Водостойкость и отсутствие проникновения в глубь материала частиц воды позволяет использовать смальту для отделки мокрых зон, бассейнов, фонтанов. Многообразие цвета и форм помогает использовать смальту в декоре детских и правительственных учреждений, вокзалов и аэропортов, медицинских и образовательных учреждениях.

Традиционно, на протяжении тысячелетий, смальта используется для создания мозаик и мозаичных композиций. Древний Египет, Античная Греция, Римская империя и Византия — большинство древних культур оставило памятники мозаичного искусства из камня и смальты.

В статье использованы материалы сайта http://www.smalta.ru/

Полуворс

Ковролин — напольное покрытие, его отличают мягкость и заботливое тепло. Однако, в любом случае, выбор этого материала — дело непростое, и ориентироваться в нем необходимо не только на внешние — декоративные — данные, но и, в большей степени, на его особенности, свойства и специфику.

Ковролин, особенно любимый теми, кто ценит мягкость и комфорт напольного покрытия, состоит из нескольких частей, основной из которых считается ворс. В зависимости от материала, используемого для его изготовления, ковролин может быть натуральным (в его составе шерстяные или смесовые материалы, содержащие до 30% шерсти), а также синтетическим (он включает в себя нейлоновые, полипропиленовые, полиэстровые и полиакриловые нити). Натуральный ковролин, несмотря на свою высокую стоимость и низкую износоустойчивость, пользуется большим спросом благодаря превосходной упругости и влагостойкости. Однако люди, склонные к аллергии, а также те, кто предпочитает менять «одежду» для пола довольно часто, оценят достоинства синтетических покрытий, среди которых своей мягкостью, устойчивостью ворса и долговечностью (срок его службы достигает 10-15 лет) выделяется нейлоновый ковролин. Ковролин, изготовленный из терклона и суприма, появившийся на рынке отделочных материалов не так давно, отличает практическая неотличимость от натурального материала: он похож на шерстяной не только внешне, но даже и на ощупь.

По способу производства ковролин делится на тканный (самый дорогой), тафтинговый, демонстрирующий не только высокую износостойкость, но также и сложность ухода за ним, и иглопробивной, своим внешним видом напоминающий фетр, основное достоинство которого — низкая цена.

Приобретая ковролин, необходимо очень внимательно исследовать плотность прижатия ворсинок друг к другу: с повышением плотности повышается его прочность (а также и цена). Кроме того, желательно присмотреться к окрасу ворсинок: в том случае, если они прокрашены не полностью, такой ковролин очень быстро потеряет цвет и форму. Также специалисты не рекомендуют приобретать ковролин без подкладки: возможно, и удастся немного сэкономить, однако тепло в зимнее время такой «ковер» не обеспечит.

В статье использованы материалы сайта http://remont-s-umom.blogspot.com/

Половая рамка

Плинтуса и порожки

Плинтус не только придает завершенность напольному покрытию, заключая его в рамку, но и выполняет несколько важных функций: защищает от накопления пыли и грязи в углах, упрощает уборку, позволяет скрыть кабели.

Традиционный деревянный плинтус из массива имеет разнообразные профили, экологичен, долговечен, легко обрабатывается, но, как все натуральные материалы, требует времени для качественного монтажа. Главное — плинтус из массива дорогой. Монтаж деревянных плинтусов трудоемкий, если использовать дюбели. В этом случае нужно сверлить стены и каждые 60-70 см ставить дюбели. Проще воспользоваться так называемыми «жидкими гвоздями», то есть высокопрочным точечным клеем. Его можно наносить с меньшим шагом. В углах и по длине плинтусы стыкуются «на ус», то есть срезанными под углом 45°. Изготавливают деревянные плинтусы с каналом (впрочем, не слишком просторным) для кабелей.

Пластиковый плинтус практически вытеснил деревянный. Изготовленный из вспененного ПВХ, он легкий, разнообразный по форме, гармонирует со всеми современными напольными покрытиями. Пластиковый плинтус легко монтируется и имеет элегантный вид благодаря большому количеству разнообразных приспособлений и комплектующих. С тыльной стороны в пластиковом плинтусе предусмотрены каналы для кабеля и крепежа. Плинтусы для ковролина и линолеума имеют с лицевой стороны паз, куда вставляется лента, отрезанная от напольного покрытия, для сохранения стилевого и цветового единства пола и плинтуса. Недостаток пластикового плинтуса в сравнении с деревянным — невысокие долговечность и прочность.

Пластиковый плинтус прикрепляется к стене скрытым образом посредством крепежных каналов с тыльной стороны. К стене предварительно крепятся либо скобы-кляммеры (клипсы), либо несущая крепежная планка. Скобы используют с шагом на ровной стене 50 см. При неровной стене шаг может быть меньше, с тем чтобы плинтус не отрывался от стены. Высокие эстетические качества обеспечиваются использованием уголков и торцевых заглушек, которые поставляются вместе с плинтусом.

Плинтус с кабель-каналом состоит из двух частей. Нижняя наглухо монтируется к стене с помощью дюбелей, саморезов, «жидких гвоздей», верхняя к ней прищелкивается. Такой плинтус не нужно полностью снимать даже во время ремонта, потому что все операции, вплоть до наклеивания обоев и покраски, можно выполнять, сняв верхнюю планку плинтуса.

Разновидность пластикового плинтуса — самоклеящийся плинтус-планка. Крепится к стене с помощью клейкой ленты, находящейся с тыльной стороны планки.

В плинтусе из МДФ сочетаются качества деревянных и пластиковых плинтусов. Достоинства такого плинтуса: невысокая цена, влагостойкость и стойкость к ультрафиолетовым лучам, гигиеничность (в отличие от пластиковых не притягивает пыль). Однако МДФ — хрупкий материал. Этот недостаток в наибольшей степени проявляется, например, в случае кривых стен.

Порожки, также как и плинтусы, помогают улучшить внешний вид помещения, придать завершенность напольному покрытию. Они используются на стыке, могут соединять покрытия как на одном уровне (что можно делать и без порожка), так и разноуровневые, с перепадом высот до нескольких сантиметров.

Монтировать порожки несложно, их прикручивают с помощью шурупов или саморезов и дюбелей, установленных в отверстия в основании.

В статье использованы материалы сайта http://stroy-mart.ru/